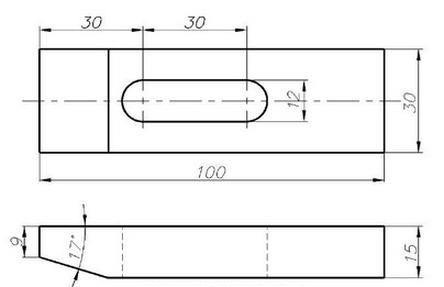

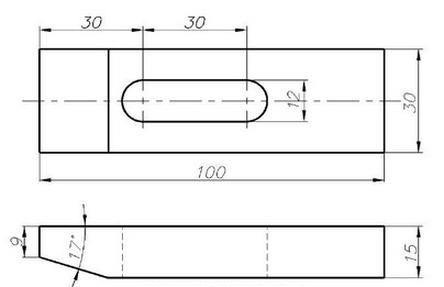

Odpowiedź frezowanie płaszczyzn, frezowanie skosu, frezowanie rowka jest prawidłowa, ponieważ odpowiada typowej kolejności technologicznej obróbki skrawaniem. Proces zaczyna się od frezowania płaszczyzn, co jest kluczowe dla uzyskania dokładnych i równych powierzchni, które stanowią fundament dla dalszych operacji obróbczych. Frezowanie skosu, jako drugi krok, umożliwia formowanie krawędzi detalu zgodnie z wymaganiami projektu, co jest szczególnie istotne w kontekście estetyki i funkcjonalności komponentu. Na końcu, frezowanie rowka umożliwia nadanie detalu ostatecznego kształtu, co jest zgodne z wymaganiami rysunku technicznego. Te operacje są zgodne z najlepszymi praktykami inżynieryjnymi, które podkreślają znaczenie precyzyjnych i uporządkowanych procesów technologicznych w produkcji. Warto zwrócić uwagę, że stosowanie tej kolejności obróbczej wpływa na jakość wyrobu końcowego oraz efektywność produkcji. Przykładem zastosowania tej procedury może być produkcja części maszyn, gdzie precyzyjne wymiary i kształty są kluczowe dla ich funkcjonowania.

Wybór innych opcji wskazuje na brak zrozumienia podstawowych zasad obróbki skrawaniem. Na przykład, w przypadku pierwszej odpowiedzi, obejmującej pogłębianie na początku, istotne jest zauważyć, że pogłębianie jest techniką stosowaną w specyficznych sytuacjach, gdy wymagana jest większa głębokość otworów, a nie do przygotowania płaszczyzn. Przygotowanie płaszczyzn poprzez frezowanie jest pierwszym i kluczowym krokiem, który zapewnia stabilną podstawę dla dalszej obróbki. Z kolei w odpowiedzi, która sugeruje rozwiercanie przed frezowaniem płaszczyzn, należy podkreślić, że rozwiercanie jest procesem, który nie przygotowuje odpowiednio powierzchni do dalszego skrawania, co może prowadzić do deformacji detalu oraz utraty precyzji wymiarowej. Ostatnia z wymienionych opcji, która rozpoczyna się od frezowania skosu, również jest błędna, ponieważ skos nie może być efektywnie obrobiony bez najpierw uzyskania odpowiednio wyrównanej płaszczyzny. Może to prowadzić do trudności w zachowaniu wymagań dotyczących kąta skosu oraz jakości krawędzi. Kiedy nie przestrzega się właściwej kolejności obróbczej, może to skutkować nie tylko pogorszeniem jakości produktu, ale także zwiększeniem kosztów produkcji ze względu na konieczność poprawek lub wymiany wadliwych komponentów. Zrozumienie prawidłowego przebiegu procesów technologicznych jest kluczowe dla efektywności i jakości produkcji.