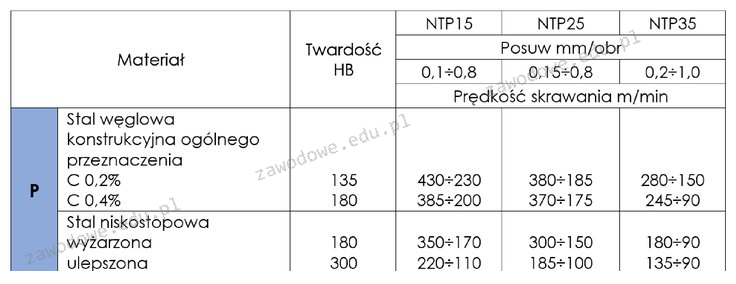

Odpowiedź 250 m/min jest prawidłowa, ponieważ mieści się w zalecanym zakresie prędkości skrawania dla stali węglowej konstrukcyjnej o zawartości węgla 0,2% przy użyciu płytki wieloostrzowej NTP15. W tabelach dotyczących prędkości skrawania dla różnych materiałów i narzędzi skrawających często podaje się zakresy wartości, które uwzględniają różne parametry, takie jak twardość materiału i rodzaj stosowanego narzędzia. Prędkość skrawania na poziomie 250 m/min jest zgodna z ogólnymi zasadami efektywnego toczenia, które wskazują, że dla materiałów o niskiej twardości, takich jak stal węglowa o niskiej zawartości węgla, można stosować wyższe prędkości. Tego typu dobór prędkości ma kluczowe znaczenie dla zapewnienia optymalnej wydajności skrawania, redukcji zużycia narzędzi oraz poprawy jakości obróbki. W praktyce, stosując zalecane prędkości, można osiągnąć lepsze wyniki w zakresie obróbki wytrzymałości, co jest szczególnie istotne w zastosowaniach przemysłowych, gdzie efektywność operacyjna ma kluczowe znaczenie.

Wybór innej prędkości skrawania, takiej jak 150 m/min, 100 m/min czy 200 m/min, może wynikać z nieporozumienia dotyczącego nawyków związanych z doborem prędkości skrawania. Niższe wartości prędkości mogą wydawać się bezpieczniejszym wyborem, jednak w przypadku stali węglowej o zawartości węgla 0,2% oraz narzędzia skrawającego NTP15, wprowadza to do procesu obróbcze ryzyko nadmiernego zużycia narzędzi i pogorszenia jakości obrabianej powierzchni. Prędkości skrawania poniżej rekomendowanych mogą prowadzić do zjawiska, jakim jest skrawanie w warunkach nieoptymalnych, co skutkuje większym tarciem i ciepłem generowanym podczas obróbki. Zastosowanie prędkości poniżej górnej granicy zalecanego zakresu może również negatywnie wpływać na wydajność produkcyjną i efektywność operacyjną. Kluczowe jest, aby przy doborze prędkości skrawania kierować się nie tylko doświadczeniem, ale także danymi technicznymi i wynikami z tabel, które są opracowywane na podstawie wielu badań i testów. Ostatecznie, niewłaściwy dobór prędkości może prowadzić do nieoptymalnych rezultatów, a także do zwiększenia kosztów operacyjnych w wyniku częstszej wymiany narzędzi czy konieczności korekty obróbczej.