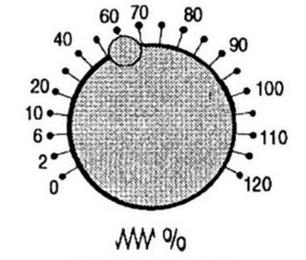

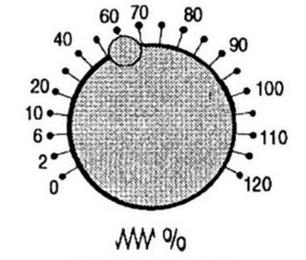

Poprawna odpowiedź to prędkość posuwu, ponieważ pokrętło na pulpicie sterowniczym tokarki CNC ma na celu regulację tego właśnie parametru. W praktyce, prędkość posuwu odnosi się do szybkości, z jaką narzędzie skrawające przesuwa się wzdłuż obrabianego materiału. Zmiana tego parametru jest kluczowa, aby osiągnąć optymalne rezultaty w procesie obróbczych, takie jak jakość powierzchni i wydajność skrawania. Na przykład, zbyt niska prędkość posuwu może prowadzić do nadmiernego nagrzewania się narzędzia oraz pogorszenia jakości obrabianego przedmiotu, podczas gdy zbyt wysoka prędkość może skutkować uszkodzeniem narzędzia i materiału. W przemyśle stosuje się różne standardy, takie jak ISO 1000, które dostarczają wytycznych dotyczących parametrów obróbczych, w tym prędkości posuwu, aby zapewnić optymalne i bezpieczne warunki pracy. Wiedza na temat dostosowywania prędkości posuwu jest niezbędna dla operatorów maszyn CNC, aby mogli skutecznie reagować na zmiany w materiale i wymaganiach produkcyjnych.

Wybór błędnej odpowiedzi może prowadzić do kilku nieporozumień związanych z funkcją pokrętła na pulpicie sterowniczym tokarki CNC. Przykładowo, głębokość skrawania jest parametrem, który wskazuje, jak głęboko narzędzie wnika w materiał podczas procesu skrawania, ale nie jest kontrolowana przez pokrętło, które zmienia prędkość posuwu. Zmiana głębokości skrawania zwykle wymaga manualnej regulacji narzędzia lub zmiany ustawień maszyny w inny sposób. Co więcej, prędkość obrotowa odnosi się do prędkości, z jaką obraca się wrzeciono tokarki, a to również nie jest tożsame z prędkością posuwu. Ustawienia prędkości obrotowej są zazwyczaj regulowane innymi kontrolkami na pulpicie maszynowym. Z kolei prędkość skrawania to zupełnie inny parametr, który określa szybkość, z jaką narzędzie przemieszcza się w obrębie materiału, i jest ściśle związana z parametrami materiału oraz rodzaju narzędzia skrawającego. Niezrozumienie różnicy między tymi parametrami może prowadzić do nieefektywnego skrawania i błędów w ustawieniu tokarki, co z kolei wpłynie na jakość produkcji oraz żywotność narzędzi. W praktyce, zrozumienie tych różnic jest kluczowe dla każdego operatora CNC, aby móc skutecznie i bezpiecznie zarządzać procesem obróbczych.