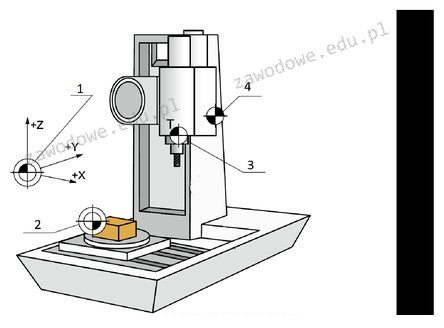

Odpowiedź 3 jest prawidłowa, ponieważ punkt odniesienia narzędzia w obrabiarkach CNC oznaczony jest właśnie tym numerem. Punkt odniesienia jest kluczowym elementem w procesie obróbki, gdyż zapewnia dokładność i powtarzalność operacji. W praktyce, w przypadku frezowania czy toczenia, punkt ten to miejsce, w którym narzędzie wchodzi w kontakt z materiałem obrabianym, co pozwala na precyzyjne ustawienie maszyny i kontrolowanie głębokości oraz kąta cięcia. W standardach branżowych, takich jak ISO 11161, podkreśla się znaczenie precyzyjnych ustawień narzędzi w celu uniknięcia błędów i strat materiałowych. Zrozumienie i umiejętność identyfikacji punktu odniesienia jest niezbędne dla każdego operatora maszyn CNC, jako że wpływa to na ogólną jakość wykonanej pracy i efektywność produkcji.

Wybór numerów 1, 2 lub 4 jako punkt odniesienia narzędzia jest błędny i wskazuje na nieporozumienie w zakresie podstawowej analizy rysunku technicznego. W przypadku obrabiarek CNC, punkt odniesienia jest precyzyjnie definiowany i jego wprowadzenie do procesu obróbczo-jakościowego ma kluczowe znaczenie. Odpowiedzi te mogą sugerować, że osoba nie dostrzega, w jaki sposób poszczególne numery na rysunku odnoszą się do lokalizacji narzędzia w stosunku do obrabianego przedmiotu. Typowe błędy myślowe obejmują przypisanie zbyt dużej wagi do innych oznaczeń na rysunku, które mogą być mylone z punktem odniesienia, ale dotyczą innych aspektów technicznych. Na przykład, numer 1 może być związany z oznaczeniem obrabianego materiału, a nie narzędzia, co prowadzi do błędnych konkluzji. Zrozumienie rysunków technicznych oraz ich interpretacja w kontekście obróbczo-jakościowym jest podstawą skutecznego działania w przemyśle. Właściwa identyfikacja punktów odniesienia jest kluczowa dla zapewnienia wysokiej jakości produkcji oraz minimalizacji strat, co jest zgodne z najlepszymi praktykami w branży. Zachęcam do zwrócenia większej uwagi na detale rysunków oraz na znaczenie precyzyjnych oznaczeń w procesie obróbczo-jakościowym.