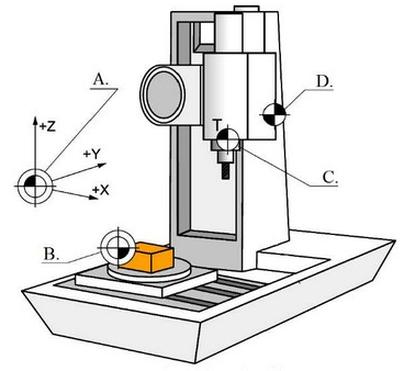

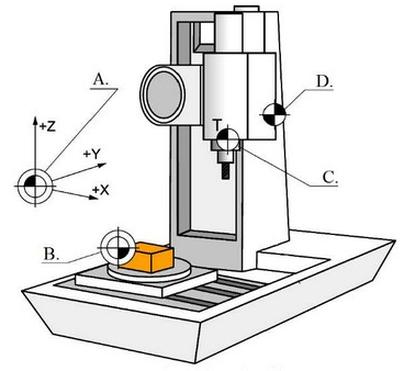

Punkt zerowy frezarki CNC, oznaczony literą A, jest kluczowym elementem w procesie obróbczych maszyn CNC, ponieważ stanowi punkt odniesienia dla wszystkich ruchów narzędzia. Ustalając punkt zerowy, operator maszyny definiuje lokalizację, od której rozpoczynają się wszystkie operacje frezarskie. W praktyce oznacza to, że operator może precyzyjnie określić, gdzie narzędzie ma rozpocząć obróbkę materiału, co jest szczególnie ważne w przypadku skomplikowanych projektów. W dokumentacji technicznej maszyn CNC, oznaczenie punktu zerowego jest standardem, co zapewnia spójność i ułatwia komunikację między operatorami a inżynierami. Używanie właściwych oznaczeń zgodnie z normami ISO oraz innymi standardami branżowymi jest kluczowe dla zapewnienia bezpieczeństwa i efektywności produkcji. Praktyczne zastosowanie tej wiedzy obejmuje m.in. możliwość szybkiego przezbrajania maszyn oraz minimalizację błędów związanych z niewłaściwym ustawieniem narzędzi, co w konsekwencji prowadzi do zwiększenia wydajności oraz jakości produktów.

Wybór odpowiedzi B, C lub D może wynikać z nieporozumień dotyczących podstawowych zasad funkcjonowania frezarek CNC oraz ich oznaczeń. W przypadku frezarek CNC, punkt zerowy nie jest przypadkowym miejscem, ale ściśle zdefiniowaną lokalizacją, która odgrywa kluczową rolę w precyzyjnym przeprowadzaniu operacji obróbczych. Oznaczenia literowe są stosowane w dokumentacji technicznej, aby uprościć odniesienia do istotnych punktów, a ich niewłaściwe zrozumienie może prowadzić do znaczących błędów w procesie produkcyjnym. Odpowiedzi B, C i D mogą być mylnie interpretowane jako możliwe lokalizacje punktu zerowego przez brak wiedzy na temat standardowych praktyk. Warto zauważyć, że nieuzasadnione przypisanie tych oznaczeń może wynikać z pomyłek w odczytywaniu rysunków technicznych lub z braku znajomości zasad działania maszyn CNC. Operatorzy powinni być świadomi, że precyzyjne ustalenie punktu zerowego jest kluczowe dla właściwego przebiegu procesu obróbczych, a błędne oznaczenie tego punktu może prowadzić do niezgodności wymiarowych oraz uszkodzenia materiału. W każdym przypadku, ważne jest, aby operować zgodnie z najlepszymi praktykami, co obejmuje prawidłowe odczytywanie rysunków oraz znajomość terminologii branżowej, co pozwoli na unikanie typowych pułapek oraz błędów logicznych.