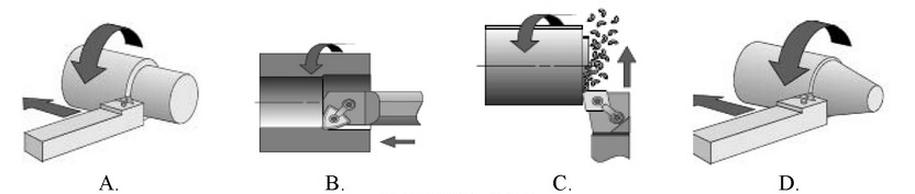

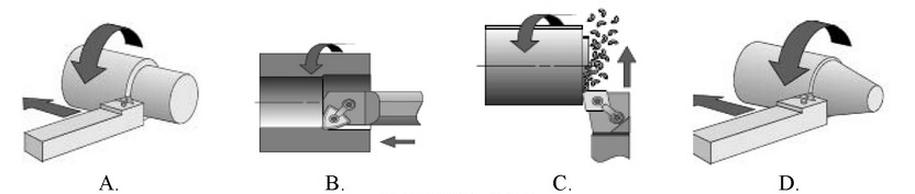

Rysunek oznaczony literą C przedstawia toczenie czołowe, które jest kluczowym procesem w obróbce skrawaniem. W toczeniu czołowym narzędzie skrawające porusza się prostopadle do osi obrotu przedmiotu obrabianego, co pozwala na uzyskanie gładkich powierzchni czołowych oraz precyzyjnych kształtów. Toczenie czołowe jest powszechnie stosowane w produkcji detali o dużej dokładności, takich jak wały, tuleje czy zębatki. W praktyce, tocząc elementy w ten sposób, można uzyskać nie tylko wysoką jakość powierzchni, ale także korzystny kształt, co jest istotne w wielu zastosowaniach inżynieryjnych. W standardach obróbczych, takich jak ISO 2768, zwraca się uwagę na znaczenie toczenia czołowego w kontekście tolerancji wymiarowych. Opanowanie tego rodzaju toczenia jest więc fundamentalne dla każdego operatora maszyn skrawających, a także dla inżynierów zajmujących się projektowaniem procesów obróbczych.

Wybór innej litery nie oddaje istoty toczenia czołowego. Toczenie podłużne, toczenie wzdłużne oraz toczenie poprzeczne, które mogą być reprezentowane przez odpowiedzi A, B i D, różnią się zasadniczo od toczenia czołowego. Toczenie podłużne oraz toczenie wzdłużne mają na celu przetwarzanie elementów, gdzie narzędzie porusza się równolegle do osi obrotu, co wpływa na kształt otrzymywanego detalu. Wtoczenie poprzeczne z kolei obejmuje ruch narzędzia skośny w stosunku do osi obrotu, co jest typowe dla operacji, które wymagają obróbki końców elementów. Wybór niewłaściwej opcji może wynikać z braku zrozumienia różnic między różnymi rodzajami toczenia i ich zastosowaniami. W praktyce, operatorzy muszą być zaznajomieni z różnorodnymi technikami obróbczych, aby efektywnie dobrać odpowiedni proces do wymagań produkcyjnych. Użycie nieodpowiedniej metody toczenia może prowadzić do obniżenia jakości produktu końcowego, a także do zwiększenia kosztów produkcji. Dlatego znajomość i umiejętność rozróżnienia metod toczenia jest kluczowa w inżynierii mechanicznej i obróbczej.