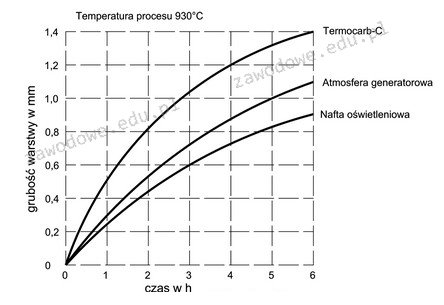

Odpowiedź 3,5 h jest poprawna, ponieważ wynika z analizy wykresu przedstawiającego zależność między czasem nawęglania a grubością warstwy nawęglonej. W atmosferze generatorowej, proces nawęglania jest szczególnie ważny dla uzyskania optymalnych właściwości powierzchni materiałów stalowych, takich jak twardość i odporność na zużycie. Zgodnie z najlepszymi praktykami w branży, czas nawęglania wpływa na dyfuzję węgla w strukturze stali, co z kolei wpływa na końcową grubość warstwy nawęglonej. Dla uzyskania warstwy o grubości 0,8 mm, wskazany czas wynoszący 3,5 h jest zgodny z standardowymi procedurami operacyjnymi. W przemyśle często stosuje się wykresy kalibracyjne, które pomagają w precyzyjnym określeniu czasu obróbki cieplnej w zależności od pożądanej grubości warstwy nawęglonej. Warto zaznaczyć, że optymalizacja tego procesu nie tylko zwiększa trwałość komponentów, ale również wpływa na ich wydajność w różnych aplikacjach.

Wybór odpowiedzi 1,5 h, 2,0 h lub 4,0 h wskazuje na niedostateczne zrozumienie procesu nawęglania i jego wpływu na grubość warstwy nawęglonej. Czas nawęglania w atmosferze generatorowej ma kluczowe znaczenie dla dyfuzji węgla w stali; zbyt krótki czas, taki jak 1,5 h czy 2,0 h, skutkuje niedostatecznym wnikaniem atomów węgla, co nie pozwala na uzyskanie wymaganej grubości 0,8 mm. Użytkownicy często błędnie zakładają, że krótszy czas prowadzi do efektywniejszego procesu, jednak w rzeczywistości, aby zapewnić odpowiednią twardość i odporność na zużycie, należy przestrzegać określonych parametrów czasowych. Wskazanie czasu 4,0 h jest również nieuzasadnione, ponieważ zbyt długi proces nawęglania może prowadzić do nadmiernego wnikania węgla, co skutkuje niekorzystnymi zmianami strukturalnymi, takimi jak kruchość. Zrozumienie tych zależności jest kluczowe dla zastosowania odpowiednich metod obróbczych w przemyśle metalowym, gdzie precyzyjne parametry są istotne dla jakości finalnych produktów.