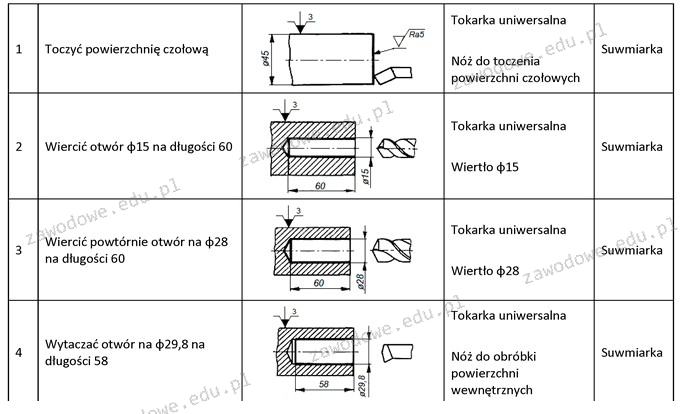

Odpowiedź "zabiegowej" jest poprawna, ponieważ fragment karty, który został przedstawiony, jest typowym przykładem dokumentacji wykorzystywanej w procesie produkcyjnym. Karty zabiegowe są niezbędne do planowania i monitorowania przebiegu obróbki elementów, takich jak detale metalowe, na maszynach takich jak tokarki. W kartach tych zapisuje się szczegółowe informacje dotyczące poszczególnych operacji obróbczych, w tym kolejność działań, rodzaj zastosowanych narzędzi oraz parametry obróbcze. W praktyce, stosowanie kart zabiegowych pozwala na zachowanie wysokiej precyzji w produkcji oraz na łatwiejsze identyfikowanie potencjalnych problemów, które mogą wystąpić w trakcie obróbki. Dobrą praktyką jest zapewnienie, że każda karta zawiera rysunki techniczne, które ilustrują nie tylko wymiary, ale również wymagane tolerancje, co jest kluczowe dla uzyskania właściwych parametrów końcowego produktu. Korzystanie z kart zabiegowych wspiera standardy jakościowe i jest zgodne z normami ISO, co przyczynia się do poprawy efektywności procesów produkcyjnych.

Wybór odpowiedzi związanych z kartą produkcyjną, planowania oraz montażową może wynikać z niepełnego zrozumienia roli, jaką pełnią poszczególne dokumenty w procesie produkcyjnym. Karta produkcyjna koncentruje się głównie na ogólnych danych dotyczących całego procesu wytwarzania, takich jak planowanie zdolności produkcyjnych i harmonogramy, a nie na detalach pojedynczych operacji. Z kolei karta planowania służy do zarysowania ogólnych strategii i zasobów wymaganych do realizacji projektów, co również odbiega od praktycznego opisu procesu obróbczej pracy na maszynie. Karta montażowa, z drugiej strony, odnosi się do procesów łączenia komponentów w gotowy produkt, co nie ma związku z dokumentowaniem i planowaniem obróbczych operacji na tokarkach. Często mylenie tych dokumentów prowadzi do nieporozumień w zakresie odpowiedzialności i efektywności produkcji. Warto podkreślić, że każdy z tych rodzajów kart pełni odmienną funkcję w procesie produkcyjnym, co jest kluczowe dla zapewnienia płynności i efektywności wytwarzania. Dlatego istotne jest, aby precyzyjnie rozumieć, jakie informacje powinny zostać zawarte w każdej z kart, aby spełniały swoje konkretne cele i przyczyniały się do poprawy jakości oraz wydajności procesów produkcyjnych.