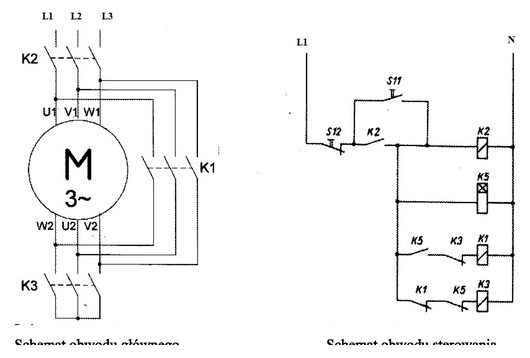

Cewka przekaźnika K5 jest kluczowym elementem w układzie sterowania rozruchem silnika trójfazowego typu gwiazda-trójkąt. Jej prawidłowe działanie jest niezbędne do przełączenia uzwojeń silnika z gwiazdy na trójkąt, co umożliwia uzyskanie pełnej mocy silnika po jego uruchomieniu. W sytuacji, gdy mimo odpowiedniej nastawy czasowej przekaźnika nie dochodzi do tego przełączenia, oznacza to, że cewka przekaźnika K5 może być uszkodzona, co skutkuje brakiem sygnału do zamknięcia obwodu i aktywacji styczników K1 i K3. W praktyce, regularne testowanie cewki przekaźnika oraz całego układu sterowania pozwala na wczesne wykrywanie usterek, co jest zgodne z zasadami prewencji w automatyce przemysłowej. Utrzymywanie układów sterowania w dobrym stanie technicznym jest kluczowe dla zapewnienia ciągłości produkcji oraz bezpieczeństwa pracy urządzeń. W przypadku awarii, zastosowanie technik diagnostycznych, takich jak pomiar oporności cewki czy analiza sygnałów wejściowych i wyjściowych, może pomóc w szybkim zidentyfikowaniu problemu.

Analizując pozostałe odpowiedzi, warto zwrócić uwagę na kilka kluczowych aspektów dotyczących ich nieprawidłowości. Zestyk zwierny K2 oraz zestyk rozwierny K1 odpowiadają za mechaniczne przełączanie obwodów, lecz ich uszkodzenie nie wpływa bezpośrednio na czas przełączenia uzwojeń z gwiazdy na trójkąt. Problemy z tymi elementami mogą prowadzić do innych typów awarii, takich jak zablokowanie obwodu lub utrata sygnału, jednak ich rola w kontekście czasowego przełączania jest marginalna. Z kolei cewka stycznika K3, choć również istotna w całym układzie, nie jest bezpośrednio powiązana z funkcją przekaźnika czasowego, który ma za zadanie zarządzać sekwencją przełączania. Jej uszkodzenie wpłynie na zdolność stycznika do działania, ale nie na sam proces przełączania uzwojeń. Kluczowym błędem myślowym jest mylenie roli poszczególnych komponentów w układzie; ważne jest zrozumienie, że każdy element ma swoje specyficzne zadanie. Użytkownicy często pomijają istotę przekaźnika czasowego w takim układzie, co prowadzi do nieprawidłowych wniosków. Należy pamiętać, że kompleksowe zrozumienie działania układów sterowania wymaga znajomości zadań, jakie pełnią poszczególne komponenty oraz ich wzajemnych interakcji, co jest kluczowe dla skutecznej diagnostyki i eliminacji problemów.