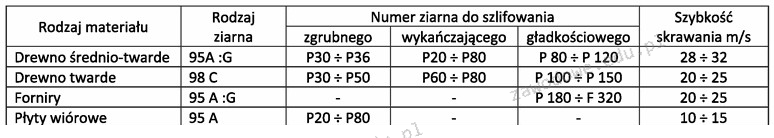

Poprawna odpowiedź to 20-25 m/s, co wynika z tabeli szybkości skrawania dla drewna twardego przy użyciu ziarna do szlifowania gładkościowego (P60 - P80). Wybór odpowiedniej szybkości skrawania jest kluczowy dla efektywności i jakości obróbki materiałów drewnianych. Szybkość 20-25 m/s zapewnia optymalne warunki do szlifowania, eliminując ryzyko przegrzania materiału oraz nadmiernego zużycia narzędzi. W praktyce, stosując tę wartość, można uzyskać gładką powierzchnię oraz minimalizować ryzyko pojawienia się wad, takich jak pęknięcia czy odpryski. Dobra praktyka w branży zaleca również monitorowanie stanu narzędzi skrawających, ponieważ ich zużycie może wpływać na osiągane rezultaty. Utrzymanie odpowiednich parametrów obróbczych, w tym prędkości skrawania, jest niezbędne dla zachowania wysokiej jakości produktów drewnianych oraz efektywności procesu produkcyjnego, co jest zgodne z normami ISO w zakresie obróbki drewna.

Wybór odpowiednich parametrów skrawania jest kluczowy dla efektywności obróbki drewna, a błędne oszacowanie tych wartości prowadzi do niepożądanych skutków. Odpowiedzi sugerujące zakresy poniżej lub powyżej 20-25 m/s, takie jak 15-25 m/s czy 28-32 m/s, opierają się na mylnym założeniu, że większa szybkość skrawania zawsze przekłada się na lepszą jakość obróbki. W rzeczywistości, zbyt niska prędkość skrawania, taka jak 10-15 m/s, może prowadzić do nieefektywnego usuwania materiału, co skutkuje dłuższym czasem obróbki i niższą jakością powierzchni. Z kolei zbyt wysoka prędkość, jak 28-32 m/s, może powodować przegrzewanie drewna, co z kolei prowadzi do degradacji materiału oraz znacznego zwiększenia zużycia narzędzi. Istotne jest zrozumienie, że optymalizacja procesu obróbczej polega na znalezieniu równowagi między szybkością a jakością, co jest zgodne z zasadami inżynierii produkcji i standardami branżowymi. Stosowanie rekomendowanych zakresów szybkości skrawania, takich jak 20-25 m/s dla drewna twardego, nie tylko poprawia efektywność, ale także minimalizuje ryzyko uszkodzeń materiału oraz obniża koszty eksploatacyjne związane z wymianą narzędzi. Dlatego tak ważne jest korzystanie z informacji zawartych w branżowych tabelach i dokumentacjach, aby podejmować świadome decyzje dotyczące parametrów obróbczych.