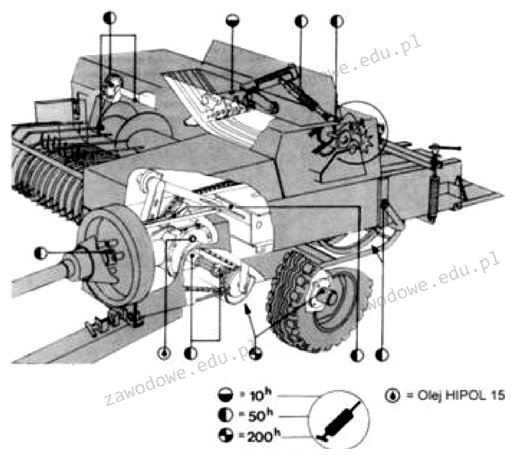

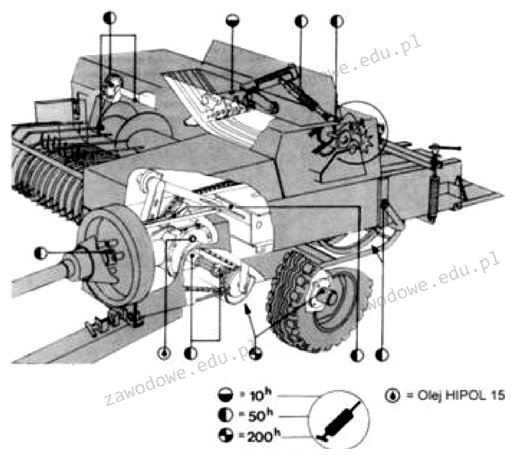

Zgłoszona odpowiedź: Co 50 h, jest poprawna, ponieważ zgodnie z zasadami konserwacji maszyn, regularne smarowanie elementów przenośnika ślimakowego jest kluczowe dla zapewnienia jego sprawności i wydajności. Na rysunku zaznaczone są punkty smarowania, a ten oznaczony symbolem wypełnionego koła wymaga smarowania co 50 godzin. Przestrzeganie tego interwału minimalizuje ryzyko awarii mechanicznych, co może prowadzić do kosztownych przestojów w pracy maszyny. W praktyce, regularne smarowanie punktów zgodnie z zaleceniami producenta nie tylko zapewnia dłuższą żywotność przenośnika, ale również wpływa na wydajność pracy prasy, zwiększając jej efektywność. Dobre praktyki w zakresie konserwacji maszyn sugerują, aby prowadzić ewidencję smarowania, co pozwala na lepsze planowanie działań serwisowych. Warto również zapoznać się z instrukcjami obsługi i konserwacji dostarczonymi przez producenta, aby dostosować harmonogramy smarowania do specyficznych warunków pracy maszyn. Dbanie o regularne smarowanie jest więc kluczowe dla utrzymania wysokiej jakości produkcji oraz bezpieczeństwa operacji.

Odpowiedzi, które wskazują na smarowanie co 500 h, 10 h oraz 200 h, są nieprawidłowe i opierają się na błędnych założeniach dotyczących częstotliwości konserwacji elementów przenośnika ślimakowego. Smarowanie co 500 h jest zbyt rzadkie, ponieważ nie uwzględnia intensywności pracy maszyny, co może prowadzić do niedostatecznego smarowania i przyspieszonego zużycia podzespołów. Z kolei smarowanie co 10 h, choć może wydawać się częste, jest zbyt intensywne i nieefektywne, a także może prowadzić do nadmiernego zanieczyszczenia, co w konsekwencji może wpływać na wydajność i poprawność działania przenośnika. Smarowanie co 200 h także nie odpowiada rzeczywistym potrzebom maszyny i nie jest wystarczająco zgodne z zaleceniami producenta, które jasno określają optymalne interwały dla konkretnych punktów smarowania. Wybierając niewłaściwą częstotliwość smarowania, można nie tylko narazić maszynę na ryzyko awarii, ale również zwiększyć koszty operacyjne związane z naprawami i przestojami. Kluczowe jest zrozumienie, że każdy punkt smarowania ma swoje specyficzne wymagania, które powinny być dostosowane do warunków pracy, intensywności użytkowania oraz zaleceń producenta, co pozwala na skuteczne zarządzanie konserwacją i minimalizację potencjalnych problemów w eksploatacji.