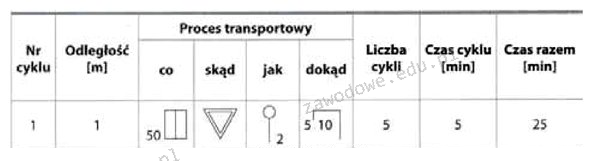

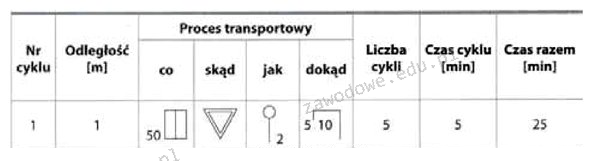

Odpowiedź "5 minut" jest poprawna, ponieważ zgodnie z danymi przedstawionymi w tabeli, czas potrzebny na ułożenie 10 kartonów na jednej palecie wynosi właśnie 5 minut. Tego typu zadania są powszechnie spotykane w logistyce oraz magazynowaniu, gdzie efektywność i czas są kluczowymi wskaźnikami wydajności. W praktyce, zrozumienie cyklu pracy jest niezwykle istotne, aby zarządzać czasem i zasobami w sposób optymalny. W kontekście dobrych praktyk branżowych, monitorowanie czasu operacji, takich jak układanie kartonów, pozwala na identyfikację ewentualnych wąskich gardeł w procesie i wdrażanie strategii poprawiających wydajność. Regularna analiza takich danych umożliwia także wprowadzenie procesów ciągłego doskonalenia, co jest zgodne z zasadami Lean Management. Warto również zauważyć, że znajomość czasu potrzebnego na różne operacje pozwala na lepsze planowanie zasobów oraz harmonogramów pracy, co jest kluczowe dla efektywności działań w każdej firmie zajmującej się dystrybucją.

Wybór odpowiedzi, która wskazuje na inny czas niż 5 minut, może wynikać z kilku typowych błędów myślowych. Na przykład, wybór "2 minuty" lub "1 minutę" może sugerować błędne przyjęcie, że proces układania kartonów jest znacznie szybszy niż rzeczywiście jest. Często osoby odpowiadające na takie pytania mogą bazować na intuicji lub wcześniejszych doświadczeniach, które nie odzwierciedlają rzeczywistych danych operacyjnych przedstawionych w tabeli. Tego typu podejście prowadzi do przecenienia wydajności pracowników lub niedocenienia złożoności zadania. Z kolei odpowiedzi wskazujące na "25 minut" mogą sugerować zbyt długie oszacowanie, co może wynikać z niezrozumienia skali zadania lub zbyt ostrożnego podejścia do oceny czasu pracy. Istotne jest, aby przy ocenie czasu nie tylko polegać na intuicji, lecz również korzystać z danych analitycznych oraz doświadczeń z poprzednich operacji. Zrozumienie, że tabela podaje dokładny czas dla jednego cyklu, jest kluczowe. Kluczowym aspektem w poprawnej analizie czasów operacyjnych jest także umiejętność konfrontacji rzeczywistych wyników z planowanymi, co wpisuje się w standardy ciągłego doskonalenia procesów, takie jak PDCA (Plan-Do-Check-Act).