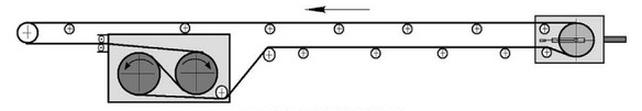

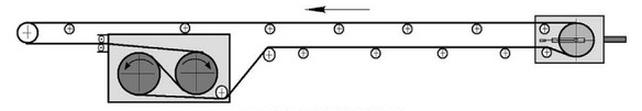

Schemat przedstawia napęd przenośnika taśmowego, co można rozpoznać po charakterystycznej taśmie przenośnika, która jest ciągła i płaska. Przenośniki taśmowe są powszechnie stosowane w różnych branżach, takich jak przemysł wydobywczy, produkcja i logistyka, do transportu materiałów o dużych gabarytach i masie. Ich konstrukcja umożliwia efektywne przenoszenie surowców, co wpływa na zwiększenie wydajności procesów produkcyjnych. Rolkowe napędy są kluczowym elementem, który zapewnia stabilność i kontrolę nad taśmą, umożliwiając jednocześnie dostosowanie prędkości transportu. W praktyce, zastosowanie przenośników taśmowych jest zgodne z normami dostosowanymi do specyfiki branż, co oznacza, że każdy projekt powinien uwzględniać czynniki takie jak obciążenie, długość taśmy oraz warunki otoczenia, aby zapewnić bezpieczeństwo i niezawodność systemu. Dodatkowo, regularna konserwacja i monitoring stanu technicznego przenośników taśmowych są kluczowe dla ich długotrwałej eksploatacji, co jest zgodne z najlepszymi praktykami w inżynierii produkcji.

Wybór odpowiedzi dotyczącej przenośnika płytowego, zgrzebłowego lub kubełkowego jest wynikiem nieprawidłowego zrozumienia podstawowych zasad funkcjonowania różnych typów systemów transportowych. Przenośnik płytowy charakteryzuje się użyciem płyt jako elementów transportujących, co sprawia, że jest on bardziej odpowiedni do transportu dużych, niejednorodnych ładunków, a nie do ciągłych, płaskich materiałów, jak w przypadku przenośników taśmowych. Przenośniki zgrzebłowe z kolei są zaprojektowane do transportu materiałów sypkich, takich jak zboża czy węgiel, co również nie pasuje do opisanego schematu. Istotnym czynnikiem, który mógł wprowadzić w błąd, jest nieznajomość konstrukcyjnych różnic między tymi systemami. Przenośniki kubełkowe, używane najczęściej do pionowego transportu materiałów, mają zupełnie inną budowę i funkcję. Błędna identyfikacja napędu opierała się być może na wizualnych podobieństwach, które jednak nie odzwierciedlają rzeczywistych funkcji. Każdy z tych systemów ma swoje unikatowe zastosowania i zalety, jednak kluczowe jest dostosowanie odpowiedniego typu transportu do specyficznych wymagań procesu produkcyjnego. Prawidłowe zrozumienie tych różnic jest niezbędne dla efektywnego projektowania oraz eksploatacji systemów transportowych, co jest zgodne z normami branżowymi i zaleceniami inżynieryjnymi.