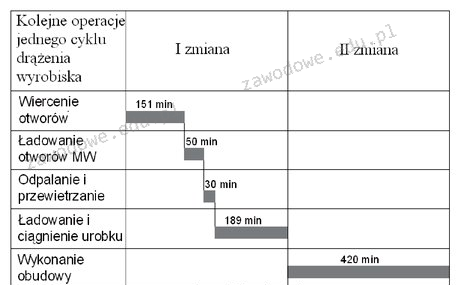

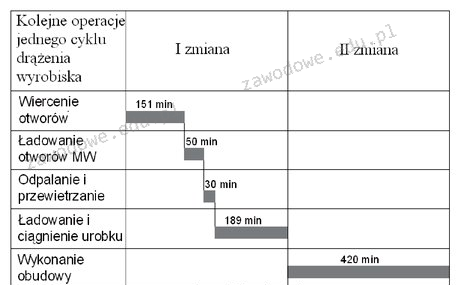

Organizacja pracy szeregowo-cyklicznej jest charakterystyczna dla procesów produkcyjnych, w których poszczególne operacje są realizowane w ściśle określonym porządku, jedna po drugiej. W kontekście harmonogramu przedstawionego w pytaniu, można zauważyć, że każda operacja następuje dopiero po zakończeniu poprzedniej, co potwierdza zastosowanie tego modelu. Przykładami zastosowania tej organizacji pracy mogą być linie montażowe w przemyśle motoryzacyjnym, gdzie każdy element jest dodawany sekwencyjnie, co zwiększa efektywność i kontrolę nad procesem produkcyjnym. Dobrą praktyką w organizacji szeregowo-cyklicznej jest również wprowadzenie systemu monitorowania postępów, co pozwala na identyfikację wąskich gardeł i optymalizację cyklu produkcyjnego. Warto pamiętać, że organizacje stosujące ten model często korzystają z metodologii Lean Manufacturing, aby minimalizować straty i zwiększać wartość dodaną w każdym etapie produkcji.

Zrozumienie różnicy między różnymi typami organizacji pracy jest kluczowe dla efektywnego zarządzania procesami produkcyjnymi. Odpowiedzi wskazujące na model szeregowo-równoległy mylą się w ocenie sekwencyjności procesów. W organizacji szeregowo-równoległej część operacji odbywa się równolegle, co pozwala na równoczesne wykonywanie zadań, co stoi w sprzeczności z opisanym w harmonogramie cyklem pracy, gdzie każda operacja jest zależna od zakończenia poprzedniej. Z kolei odpowiedź sugerująca organizację równoległą wskazuje na jeszcze bardziej złożony proces, w którym wiele zadań jest realizowanych jednocześnie, co nie odzwierciedla rzeczywistej sekwencji działania. Natomiast potokowa organizacja pracy koncentruje się na ciągłym przepływie materiałów i operacji, co różni się od cyklicznej natury harmonogramu, gdzie operacje są powtarzane w określonych interwałach. Wybór szeregowo-cyklicznej organizacji pracy jest kluczowy w sytuacjach, gdy wymagany jest wysoki poziom kontroli jakości oraz ścisłe przestrzeganie procedur, co czyni ten model odpowiednim dla środowisk o dużej złożoności operacyjnej, takich jak przemysł chemiczny czy farmaceutyczny. Zrozumienie tych różnic i ich praktycznych implikacji pozwala na skuteczne wdrażanie procesów produkcyjnych i minimalizację ryzyka nieefektywności.