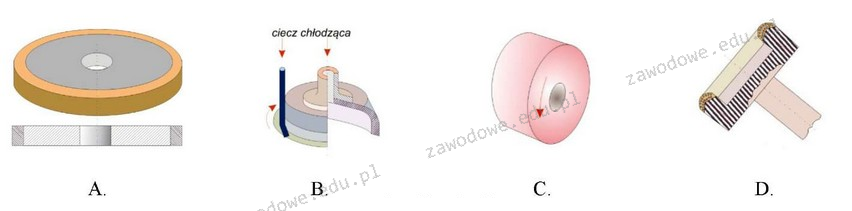

Frez oznaczony literą D. jest przeznaczony do frezowania szklanych powierzchni sferycznych, co jest kluczowe w wielu zastosowaniach przemysłowych, takich jak produkcja elementów optycznych czy elementów dekoracyjnych. Jego odpowiedni profil umożliwia precyzyjne kształtowanie krzywoliniowych powierzchni, co jest niezbędne do uzyskania pożądanych właściwości estetycznych oraz funkcjonalnych. W praktyce, stosując frezy o odpowiednich profilach, można zredukować ryzyko pęknięć materiału, co jest szczególnie istotne w przypadku materiałów kruchych, jak szkło. Standardy obróbcze, takie jak ISO 9001, podkreślają znaczenie doboru właściwych narzędzi do określonych procesów technologicznych, co ma bezpośredni wpływ na jakość i wydajność produkcji. Odpowiedni dobór frezu jest podstawą dobrych praktyk w branży, co pozwala na uzyskanie wysokiej jakości wykończenia i precyzyjnych wymiarów. Warto także zaznaczyć, że frez D. jest często wykorzystywany w zaawansowanych technologiach obróbczych, takich jak CNC, co umożliwia automatyzację i powtarzalność procesów.

Wybór freza oznaczonego literą A., B. czy C. do obróbki szklanych powierzchni sferycznych świadczy o braku zrozumienia podstawowych zasad dotyczących kształtów narzędzi skrawających. Frezy te nie posiadają odpowiednich profili, które są kluczowe przy frezowaniu powierzchni o krzywoliniowych kształtach. Stosowanie narzędzi o niewłaściwych profilach prowadzi do wielu problemów, takich jak niewłaściwe dopasowanie do materiału, co skutkuje obniżeniem jakości obróbki. Przykładowo, frezy A. i B. mogą być przeznaczone do zupełnie innych zastosowań, takich jak obróbka płaskich powierzchni, co czyni je nieodpowiednimi do frezowania sferycznych kształtów. Typowe błędy myślowe, które mogą prowadzić do takich nieprawidłowych wyborów, to brak zrozumienia specyfiki materiału oraz niewłaściwe przypisanie funkcji narzędzi do konkretnych zadań. Warto również zwrócić uwagę na znaczenie standardów branżowych, które jasno określają wymagania dotyczące narzędzi skrawających. Ignorowanie tych standardów w praktyce może prowadzić do nieefektywności procesów produkcyjnych oraz zwiększenia kosztów związanych z obróbką. Dlatego kluczowe jest, aby przed podjęciem decyzji o wyborze narzędzia, dokładnie zrozumieć jego przeznaczenie oraz parametry techniczne, co nie tylko poprawi jakość wykonania, ale również zwiększy bezpieczeństwo pracy.