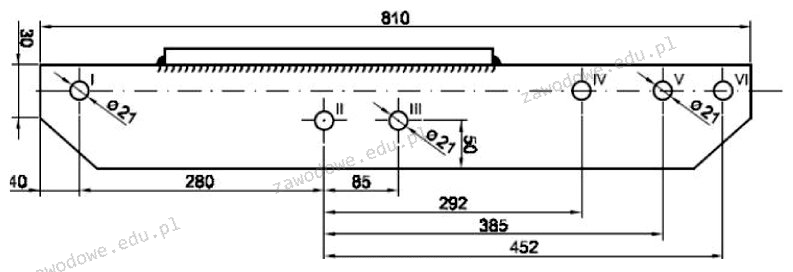

Odpowiedź "IV" jest uznawana za poprawną, ponieważ w kontekście konstrukcji dźwigni i zastosowania łączników podwójnych, otwór IV zapewnia optymalne warunki dla bezpiecznego i efektywnego mocowania liny nośnej. W praktyce, mocowanie łączników w odpowiednich otworach jest kluczowe dla zachowania równowagi sił działających na dźwignię. W przypadku, gdy łącznik podwójny z przewodem jezdnym jest zamontowany w otworze I, a uchwyt rolek linowych w otworze II, wybór otworu IV dla liny nośnej minimalizuje ryzyko niepożądanych naprężeń oraz zapewnia prawidłowy rozkład sił. Stosowanie się do takich zasad mocowania jest zgodne z normami branżowymi, takimi jak EN 13001, które określają wymagania dotyczące bezpieczeństwa konstrukcji dźwigowych. Przykładem zastosowania tej wiedzy może być instalacja systemów dźwigowych w przemyśle budowlanym, gdzie precyzyjne mocowanie elementów jest kluczowe dla bezpieczeństwa operacji. Warto również pamiętać o regularnych kontrolach stanu technicznego mocowań oraz ich zgodności z zaleceniami producentów.

Wybór innego otworu, takiego jak VI, II czy V, może prowadzić do nieprawidłowego działania dźwigni i w konsekwencji do zwiększonego ryzyka awarii. Otwór VI nie zapewnia odpowiedniego wsparcia dla liny nośnej, co może skutkować niewłaściwym rozkładem sił na dźwigni. Ponadto, mocowanie liny w takim miejscu nie spełnia fundamentalnych zasad mechaniki, które wymagają, aby siły były równomiernie rozmieszczone w systemie. Wybór otworu II, gdzie zamocowany jest uchwyt rolek linowych, również jest niewłaściwy, ponieważ spowoduje niekorzystne przeciążenie elementów dźwigni. Otwór V, chociaż teoretycznie może wydawać się dobrym wyborem, nie uwzględnia specyfiki układu sił działających na dźwignię w zależności od zamontowanych elementów. Często pojawiającym się błędem myślowym jest nieprzemyślane stosowanie otworów bez analizy ich wpływu na całość układu. W praktyce, niewłaściwe mocowanie może prowadzić do awarii mechanicznych, które zagrażają nie tylko bezpieczeństwu użytkowników, ale także mogą wiązać się z wysokimi kosztami napraw i przestojów w pracy. Dlatego kluczowe jest, aby przed podjęciem decyzji analitycznie ocenić, w którym miejscu mocowanie będzie miało najbardziej korzystny wpływ na funkcjonowanie całego systemu.