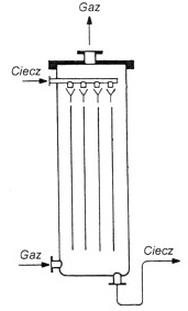

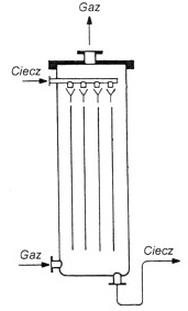

Płytowy absorber warstewkowy to urządzenie wykorzystywane w procesach separacji gazów, szczególnie w przemyśle chemicznym i petrochemicznym. Jego konstrukcja opiera się na pionowych płytach, pomiędzy którymi przepływa ciecz, co umożliwia efektywną absorpcję składników gazowych. W przypadku tego typu absorbera, ciecz płynąca po powierzchni płyt ma kontakt z gazem, co zwiększa powierzchnię wymiany i przyspiesza proces absorpcji. Tego rodzaju konstrukcja pozwala na uzyskanie wysokiej efektywności, a także oszczędności miejsca w porównaniu do innych typów absorberów. W praktyce, płytowe absorbery warstewkowe są często stosowane do usuwania zanieczyszczeń gazowych, takich jak amoniak czy dwutlenek węgla, w procesach takich jak oczyszczanie spalin. Zastosowanie takich urządzeń w przemyśle zgodne jest z różnymi normami, takimi jak ISO 14001 dotycząca zarządzania środowiskowego, które promują efektywne zarządzanie emisjami i zanieczyszczeniami.

Wybór niepoprawnej odpowiedzi może wynikać z nieporozumienia dotyczącego konstrukcji i działania różnych typów absorberów. Na przykład, przeciwprądowy absorber z wypełnieniem, w przeciwieństwie do płytowego absorbera warstewkowego, charakteryzuje się inną strukturą, gdzie gaz i ciecz przepływają w przeciwnych kierunkach. Tego typu urządzenia są często wykorzystywane w aplikacjach, gdzie wymagana jest intensywna wymiana masy, jednak nie mają one pionowych płyt, jak w przypadku omawianego absorbera. Absorber natryskowy, z drugiej strony, polega na rozpryskiwaniu cieczy na powierzchnię, co prowadzi do mniejszej efektywności w porównaniu do absorbera warstewkowego, który zapewnia kontakt cieczy z gazem w kontrolowany sposób. Z kolei absorber barbotażowy, wykorzystujący proces wdmuchiwania gazu przez ciecz, również różni się od płytowego absorbera warstewkowego, który nie ma takiej formy interakcji między fazami. Błędy w rozumieniu tych typów absorberów mogą prowadzić do nieodpowiednich wyborów technologicznych i obniżenia efektywności procesów przemysłowych. Zrozumienie różnic pomiędzy tymi urządzeniami i ich zastosowaniami jest kluczowe dla skutecznego projektowania systemów separacyjnych, co ma bezpośredni wpływ na osiągane wyniki operacyjne oraz zgodność z normami ochrony środowiska.