Kwalifikacja: GIW.13 - Organizacja i prowadzenie prac wiertniczych

Zawód: Technik wiertnik

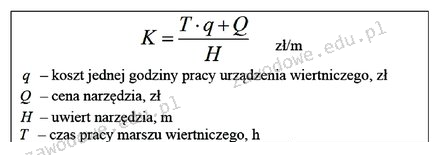

Jaki był koszt odwiercenia jednego metra otworu wiertniczego, jeżeli podczas marszu wiertniczego trwającego 70 godzin zostało odwierconych 200 metrów? Jedna godzina pracy urządzenia wiertniczego kosztuje 5 000 zł, a świder kosztował 10 000 zł.

Odpowiedzi

Informacja zwrotna

Koszt odwiercenia jednego metra otworu wiertniczego wynosi 1800 zł, co można obliczyć przy pomocy prostego wzoru. W pierwszej kolejności ustalamy całkowity koszt eksploatacji urządzenia wiertniczego, który obejmuje koszty pracy i koszt sprzętu. Pracując przez 70 godzin po 5000 zł za godzinę, osiągamy łączny koszt wynoszący 350000 zł (70 * 5000). Dodatkowo, koszt zakupu świdra wynosi 10000 zł. Łączny koszt przedsięwzięcia to więc 360000 zł. Następnie dzielimy tę kwotę przez liczbę odwierconych metrów, czyli 200. Ostateczny wynik to 1800 zł za metr. Tego rodzaju obliczenia są kluczowe w przemyśle naftowym i górniczym, gdzie precyzyjne oszacowanie kosztów jest niezbędne dla efektywnego planowania budżetu oraz monitorowania rentowności projektów. Standardy branżowe, takie jak ISO 9001, podkreślają znaczenie dokładności i transparentności w procesach kalkulacji kosztów, co przekłada się na skuteczniejsze zarządzanie projektami.

Podczas analizy innych odpowiedzi można dostrzec szereg błędnych koncepcji, które prowadzą do niepoprawnych obliczeń. Na przykład, niektóre odpowiedzi mogą sugerować, że koszt odwiercenia metra otworu powinien opierać się wyłącznie na kosztach urządzenia wiertniczego, a nie uwzględniać całkowitych kosztów projektu, w tym kosztu świdra. Ignorowanie tego aspektu tworzy niepełny obraz kosztów i prowadzi do znacznych odchyleń w kalkulacjach. Inne pomyłki mogą wynikać z błędnego rozrachunku godzin pracy urządzenia wiertniczego, co może skutkować zawyżeniem lub zaniżeniem całkowitego kosztu. Kluczowe jest, aby przy tego typu obliczeniach zawsze uwzględniać wszystkie zmienne składające się na całkowity koszt operacji. Rozważając te błędy, warto również podkreślić znaczenie zrozumienia podstawowych zasad ekonomii projektów inżynieryjnych, które wymagają precyzyjnego podejścia do kalkulacji kosztów w celu zapewnienia efektywności i optymalizacji wydatków. Często w praktyce stosuje się też analizy porównawcze i benchmarking, aby móc lepiej ocenić realne koszty i unikać typowych pułapek myślowych, które mogą wprowadzać w błąd podczas obliczeń. Dlatego ważne jest, aby rozwijać umiejętności analityczne w kontekście zarządzania kosztami, co przekłada się na lepsze decyzje inwestycyjne oraz efektywne planowanie w projektach inżynieryjnych.