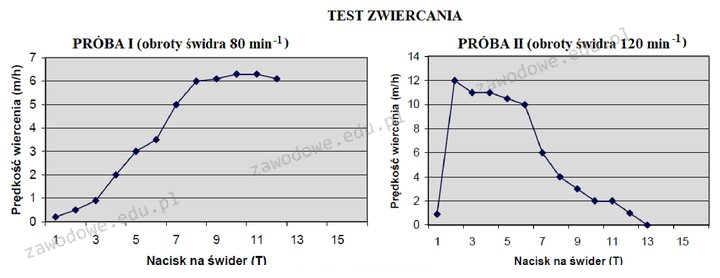

Wybrana odpowiedź, czyli 2,0 T i 120 min-1, jest poprawna, ponieważ wykresy jasno pokazują, że przy tej kombinacji nacisku i prędkości obrotowej świdra uzyskano maksymalną prędkość wiercenia wynoszącą około 12 mm/min. Oznacza to, że przy niskim nacisku osiowym 2 T i wyższej prędkości obrotowej 120 min-1, wydajność procesu wiercenia znacznie wzrasta. Taki wynik jest zgodny z zasadami, które sugerują, że przy wyższych prędkościach obrotowych narzędzi skrawających można osiągnąć lepsze wyniki, szczególnie w materiałach o odpowiedniej twardości. W praktyce inżynieryjnej często stosuje się różne parametry skrawania, aby zoptymalizować procesy produkcyjne. Osiągnięcie maksymalnej prędkości wiercenia przy niskim nacisku jest również korzystne z punktu widzenia minimalizacji zużycia narzędzi, co jest kluczowe dla obniżenia kosztów produkcji oraz poprawy efektywności. Dobór odpowiednich parametrów obróbczych w kontekście materiałów i ich właściwości mechanicznych jest fundamentem nowoczesnej technologii obróbczej.

Wybór innych opcji, takich jak 2,0 T i 80 min-1, 10,0 T i 80 min-1 czy 10,0 T i 120 min-1, oparty na poszczególnych parametrach obrotowych i nacisku, prowadzi do nieporozumień dotyczących zasadniczych zasad obróbczych. Przy 2,0 T i 80 min-1 maksymalna prędkość wiercenia wyniosła tylko około 6 mm/min, co wskazuje na to, że kombinacja niskiej prędkości obrotowej i umiarkowanego nacisku nie sprzyja efektywności procesu. Analogicznie, przy 10,0 T i 80 min-1 uzyskanie wyższej prędkości wiercenia mogłoby być mylne, ponieważ większy nacisk może prowadzić do nadmiernego zużycia narzędzia oraz przegrzewania się, co w dłuższym czasie negatywnie wpływa na jakość obróbki i trwałość narzędzi. W kontekście wiercenia, zbyt duży nacisk nie sprzyja efektywności, ponieważ może prowadzić do zjawiska zwanego 'zapychaniem' narzędzia, co ogranicza możliwość odbioru wiórów i prowadzi do znacznego spadku prędkości. Wybierając parametry, należy kierować się zasadą optymalizacji, która wskazuje, że wyższa prędkość obrotowa w połączeniu z odpowiednim, umiarkowanym naciskiem osiowym pozwala na uzyskanie lepszych rezultatów bez ryzyka uszkodzenia narzędzia lub materiału. Warto pamiętać, że dane parametry są kluczowe w kontekście technologii obróbczych, a ich niewłaściwy dobór może prowadzić do znacznych strat w czasie i kosztach produkcji.