Kwalifikacja: MEC.03 - Montaż i obsługa maszyn i urządzeń

Zawód: Technik mechanik

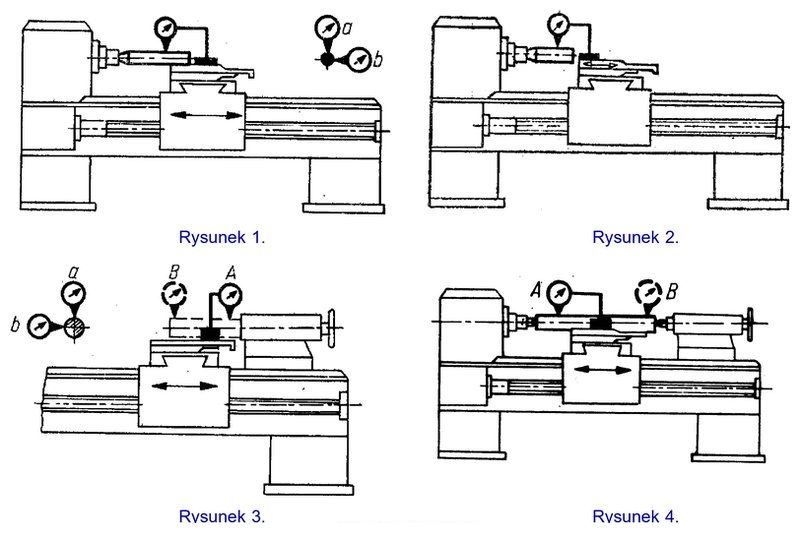

Na którym rysunku przedstawiono pomiar równoległości przesuwu sań narzędziowych do osi wrzeciona w płaszczyznach pionowej i poziomej?

Odpowiedzi

Informacja zwrotna

Na rysunku 1 przedstawiono poprawny sposób pomiaru równoległości przesuwu sań narzędziowych do osi wrzeciona w dwóch płaszczyznach: pionowej i poziomej. Użycie dwóch czujników zegarowych (a i b) pozwala na dokładne uchwycenie ewentualnych odchyleń w obu kierunkach, co jest kluczowe dla zapewnienia precyzyjnej obróbki. Równoległość sań narzędziowych ma istotne znaczenie w kontekście jakości produkcji, ponieważ niewłaściwe ustawienie może prowadzić do zwiększonego zużycia narzędzi oraz obniżenia jakości obrabianych powierzchni. W normach branżowych, takich jak ISO 1101, podkreśla się znaczenie precyzyjnego ustawienia elementów maszyn, co bezpośrednio przekłada się na efektywność i bezpieczeństwo procesów produkcyjnych. Dzięki regularnym pomiarom i kalibracji można uniknąć problemów, które mogą pojawić się w wyniku błędów w ustawieniach, co z kolei pozwala na dłuższą żywotność narzędzi oraz wyższą jakość produktów końcowych. Praktyczne zastosowanie tej wiedzy jest istotne przy projektowaniu i użytkowaniu obrabiarek, gdzie precyzyjne pomiary są kluczowe dla utrzymania wysokich standardów produkcji.

Pomiary równoległości przesuwu sań narzędziowych do osi wrzeciona są kluczowym aspektem zapewnienia poprawności procesów obróbczych. Wybór niewłaściwego rysunku, takiego jak rysunek 2, 3, czy 4, może wynikać z braku zrozumienia, jak prawidłowo identyfikować metody pomiarowe oraz jakie informacje są istotne w kontekście równoległości. Często mylnie przyjmuje się, że pomiar na różnych rysunkach jest równie skuteczny, co prowadzi do błędnych wniosków. Rysunki te mogą przedstawiać inne operacje pomiarowe, takie jak pomiar kątów lub odległości, które nie mają bezpośredniego związku z równoległością. Zrozumienie, że różne metody pomiarowe są specyficzne dla określonych zastosowań, jest kluczowe. W przypadku równoległości sań narzędziowych, właściwe umiejscowienie czujników zegarowych jest kluczowe dla uzyskania dokładnych wyników. Nieprawidłowe odczyty mogą prowadzić do poważnych problemów w procesie obróbczy, takich jak zniekształcenia części, co przekłada się na wyższe koszty związane z reklamacjami i naprawami. Dlatego tak ważne jest, aby podczas analizy rysunków zawsze odnosić się do kontekstu technicznego oraz do najlepszych praktyk branżowych w zakresie pomiarów i kontroli jakości.