Kwalifikacja: MEC.05 - Użytkowanie obrabiarek skrawających

Zawód: Technik mechanik

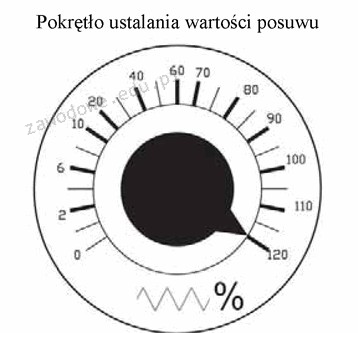

Na podstawie danych z fragmentu programu oraz wskazania pokrętła, określ rzeczywistą wartość posuwu narzędzia w tokarce sterowanej numerycznie.

...

G90

G94

M4 S800 F0.2

G00 X100 Z0

...

Odpowiedzi

Informacja zwrotna

Odpowiedź 0,24 mm/obr jest poprawna, ponieważ wynika z prawidłowego przeliczenia wartości posuwu narzędzia na podstawie ustawienia pokrętła. W programie CNC zastosowano komendę F0.2, co odpowiada posuwowi podstawowemu wynoszącemu 0,2 mm na obrót. Zgodnie z zasadami programowania CNC, wartość ta może zostać zmodyfikowana poprzez ustawienie pokrętła. W tym przypadku, pokrętło wskazuje 120%, co w praktyce oznacza, że wartości posuwu zostaną zwiększone o 20%. Aby uzyskać rzeczywistą wartość posuwu, dokonujemy prostego obliczenia: 0,2 mm/obr * 1,20 = 0,24 mm/obr. Takie podejście jest zgodne z najlepszymi praktykami w obszarze obróbki skrawaniem, gdzie dostosowanie wartości posuwu jest kluczowe dla uzyskania optymalnych wyników obróbczych oraz wydajności narzędzi. Warto pamiętać, że takie zmiany mogą wpływać na jakość powierzchni obrabianych elementów oraz trwałość narzędzi skrawających. W przypadku pracy z różnymi materiałami, kluczowe jest dostosowanie wartości posuwu do ich specyfikacji, co pozwoli uniknąć problemów z przegrzewaniem narzędzia czy zbyt dużym zużyciem materiału.

W przypadku udzielenia odpowiedzi, która nie jest zgodna z rzeczywistą wartością posuwu narzędzia, można wskazać na kilka kluczowych błędów w myśleniu. Często pojawiającym się problemem jest zrozumienie zasad przeliczania wartości posuwu w kontekście ustawień pokrętła. Odpowiedzi takie jak 0,2 mm/obr czy 0,1 mm/obr opierają się na mylnym założeniu, że wartość podana w programie CNC jest ostateczna i nie może być zmieniana przez dodatkowe ustawienia. Jednak w rzeczywistości, posuw może być modyfikowany w zależności od wskazania pokrętła, co zostało szczegółowo opisane w wyjaśnieniu poprawnej odpowiedzi. Kolejnym problemem jest błędne rozumienie pojęcia procentowego zwiększenia wartości posuwu. Użytkownicy często mylą standardowe wartości posuwu z ich procentowymi modyfikacjami, co prowadzi do dalszych nieporozumień. Dodatkowo, błędne odpowiedzi mogą być wynikiem braku zrozumienia, jak posuw wpływa na jakość obróbki i trwałość narzędzi. W praktyce, niezrozumienie tych zasad może prowadzić do stosowania niewłaściwych parametrów obróbczych, co z kolei wpływa na efektywność procesu technologicznego oraz jakość finalnego produktu. Dlatego tak ważne jest, aby z pełnym zrozumieniem podejść do obliczeń związanych z parametrami maszyny oraz ich wpływem na procesy obróbcze.