Kwalifikacja: MEC.05 - Użytkowanie obrabiarek skrawających

Zawód: Technik mechanik

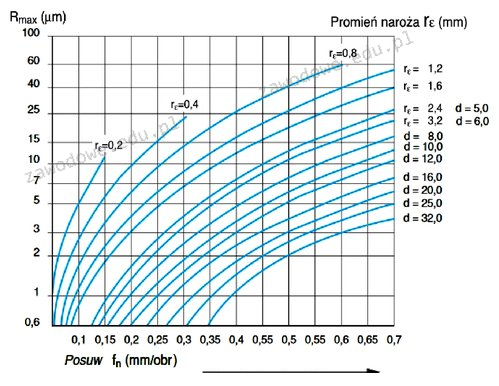

Na podstawie wykresu określ zalecany posuw narzędzia o promieniu naroża płytki re = 0,4 mm, aby uzyskać chropowatość powierzchni wynoszącą 10 µm.

Odpowiedzi

Informacja zwrotna

Poprawna odpowiedź wynika z analizy wykresu, na którym należy zidentyfikować punkt przecinający linię promienia naroża płytki re = 0,4 mm z linią odpowiadającą maksymalnej chropowatości Rmax = 10 µm. Odczytując ten punkt, otrzymujemy zalecany posuw narzędzia równy 0,20 mm/obr. W praktyce, dobór odpowiedniego posuwu jest kluczowy dla uzyskania oczekiwanej jakości powierzchni obrabianych materiałów. W przypadku obróbki skrawaniem, zbyt duży posuw może prowadzić do zwiększenia chropowatości, co negatywnie wpływa na właściwości funkcjonalne elementów. Z kolei zbyt mały posuw może powodować nieefektywność procesu oraz zwiększone zużycie narzędzi. W branży obróbczej istotne jest przestrzeganie standardów, takich jak ISO 1302 dotyczący chropowatości, co gwarantuje, że uzyskane parametry powierzchniowe są zgodne z wymogami technicznymi. Dlatego właściwy dobór posuwu, jak w przypadku 0,20 mm/obr, jest kluczowy dla zapewnienia optymalnych warunków pracy zarówno pod względem jakości, jak i efektywności procesów produkcyjnych.

Odpowiedzi, które nie są poprawne, mogą wynikać z nieprawidłowej interpretacji wykresu lub błędnego zrozumienia zależności między promieniem naroża narzędzia a chropowatością powierzchni. Wiele osób mylnie zakłada, że zwiększenie posuwu automatycznie poprawia jakość obrabianej powierzchni, co jest błędnym podejściem. Zauważmy, że posuw zbyt duży, jak 0,60 mm/obr czy 0,30 mm/obr, może prowadzić do zwiększenia chropowatości, co jest niepożądane w wielu zastosowaniach. Często pojawia się również przekonanie, że minimalizowanie posuwu, jak w przypadku 0,35 mm/obr, zawsze prowadzi do lepszej chropowatości, co nie jest prawdą. Użycie zbyt małego posuwu może prowadzić do przegrzewania narzędzi i w efekcie ich szybszego zużycia, co zwiększa koszty produkcji. Ponadto, niewłaściwe podejście do analizy wykresu może prowadzić do pominięcia kluczowych informacji, takich jak odpowiednia współpraca pomiędzy parametrami obróbczych a materiałami, które są obrabiane. W przypadku obróbki skrawaniem niezwykle ważne jest zrozumienie, że każdy materiał wymaga indywidualnego podejścia oraz przestrzegania dobrych praktyk inżynieryjnych, co pozwala uniknąć typowych błędów i uzyskać pożądane efekty produkcyjne.