Kwalifikacja: TWO.03 - Wykonywanie i montaż elementów kadłuba jednostek pływających

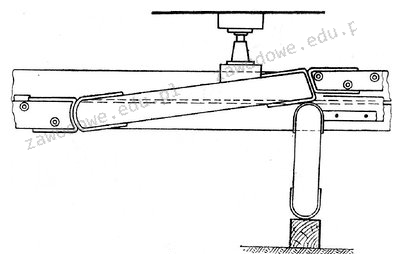

Na rysunku przedstawiono zwalniacz (stoper do zwalniania płóz statków)

Odpowiedzi

Informacja zwrotna

Zwalniacz zastrzałowy (ciesielski) jest kluczowym elementem w procesie kontrolowania ruchu obiektów ciężkich, takich jak płózy statków. Jego konstrukcja opiera się na dźwigni i systemie podpór, co umożliwia precyzyjne regulowanie siły hamującej. W praktyce, zwalniacze te są wykorzystywane w różnych gałęziach przemysłu, w tym w budownictwie oraz transporcie, gdzie zapanowanie nad ciężkimi ładunkami jest niezbędne do zapewnienia bezpieczeństwa i efektywności operacji. Zastosowanie zwalniaczy zastrzałowych zgodnie z normami branżowymi, takimi jak normy ISO dotyczące bezpieczeństwa maszyn, przyczynia się do minimalizacji ryzyka wypadków podczas transportu lub składowania ciężkich obiektów. Dodatkowo, ich projektowanie uwzględnia nie tylko funkcjonalność, ale także łatwość obsługi, co jest istotne w kontekście ergonomii pracy. Warto zaznaczyć, że zastosowanie zwalniaczy zastrzałowych w praktyce pokazuje ich niezawodność w trudnych warunkach, co czyni je preferowanym wyborem wśród inżynierów.

Wybór mechanizmu hydraulicznego lub mechanicznego płaskiego jako odpowiedzi na pytanie może wynikać z mylnego przekonania, że te rozwiązania oferują podobne funkcje do zwalniacza zastrzałowego. Mechanizmy hydrauliczne, mimo że są doskonałe do generowania dużych sił, nie zapewniają precyzyjnej kontroli nad ciężkimi obiektami w taki sposób, jak zwalniacz zastrzałowy. W rzeczywistości, hydraulika ma swoje ograniczenia w kontekście precyzyjnego hamowania, ponieważ często wymaga skomplikowanego układu i regularnej konserwacji, co może prowadzić do awarii. Z kolei mechaniczne płaskie zwalniacze, choć mogą być stosowane w wielu aplikacjach, nie posiadają systemu dźwigni i podpór, co oznacza, że nie są w stanie skutecznie kontrolować ruchu płóz statków. Wybór mechanicznego szerokiego zwalniacza również wykazuje braki, ponieważ jego konstrukcja nie jest przystosowana do obsługi obiektów o dużych masach. Często w takich sytuacjach inżynierowie popełniają błąd, zakładając, że różne typy zwalniaczy mogą być stosowane zamiennie, nie zdając sobie sprawy z unikalnych wymagań stawianych przez konkretne aplikacje. Kluczowe jest zrozumienie, że wybór odpowiedniego mechanizmu zależy od specyfiki zadania oraz wymagań dotyczących bezpieczeństwa i efektywności operacyjnej.