Pytanie 1

Jeśli nośność gniazda regałowego wynosi 2 700 kg, a gniazdo to jest zaprojektowane do składowania 3 paletowych jednostek ładunkowych (pjł), to średnia masa brutto jednej pjł umieszczonej w tym gnieździe nie może być wyższa niż

Wynik: 10/40 punktów (25,0%)

Wymagane minimum: 20 punktów (50%)

Jeśli nośność gniazda regałowego wynosi 2 700 kg, a gniazdo to jest zaprojektowane do składowania 3 paletowych jednostek ładunkowych (pjł), to średnia masa brutto jednej pjł umieszczonej w tym gnieździe nie może być wyższa niż

Zakład produkujący komputery przenośne otrzymał zamówienie na wykonanie 60 komputerów. Ustal, tle procesorów powinien zamówić zakład produkcyjny, aby zamówienie zostało zrealizowane. Weź pod uwagę zapas w magazynie i stan produkcji w toku.

| Pozycja w kartotece magazynowej | Zapas w magazynie w szt. | Produkcja w toku w szt. |

|---|---|---|

| Karta graficzna | 80 | 10 |

| Czytnik karty pamięci | 130 | 5 |

| Procesor | 35 | - |

| Akumulator | 35 | - |

Jaki będzie całkowity koszt wyładunku kontenerów na terminalu, jeżeli stawka za maszynogodzinę suwnicy wynosi 105,00 zł, wynagrodzenie operatora za godzinę pracy to 45,00 zł, a czas wyładunku to 4,5 godziny?

Ustal średni miesięczny koszt magazynowania w trzech magazynach hurtowni obuwia, dysponując następującymi danymi:

| Koszty magazynowania ogółem | Powierzchnia magazynowa |

| Magazyn nr 1 - 1000 zł | 100 m² |

| Magazyn nr 2 - 1100 zł | 100 m² |

| Magazyn nr 3 - 1500 zł | 100 m² |

Czas od momentu wystąpienia potrzeby uzupełnienia zapasu do momentu, w którym to zapas jest dostępny do użycia, to

Jeśli całkowity koszt przechowywania wynosi 100 000 zł, a powierzchnia magazynu to 1 000 m2, to jaki jest wskaźnik kosztu utrzymania powierzchni magazynowej?

W jakiej funkcji dystrybucji dochodzi do nawiązywania relacji handlowych z klientami?

Kolejność działań technologicznych w procesie produkcji, począwszy od najbardziej skomplikowanych do najprostszych, przedstawia się następująco:

Transformacja ropy naftowej lub surowców energetycznych w potrzebne formy energii stanowi proces

W tabeli przedstawiono kryteria oceny dostawców oraz uzyskane przez nich oceny. Z analizy tych danych wynika, że optymalny będzie wybór dostawcy

| Kryterium wyboru | wskaźnik oceny dostawcy ALFA | wskaźnik oceny dostawcy BETA | wskaźnik oceny dostawcy GAMMA | Wskaźnik oceny dostawcy DELTA |

|---|---|---|---|---|

| Jakość materiału | 21,2 | 16,3 | 27,0 | 22,0 |

| Cena | 12,0 | 13,5 | 9,8 | 12,5 |

| Terminowość | 12,5 | 9,6 | 11,4 | 10,5 |

| RAZEM | 45,7 | 39,4 | 48,2 | 45,0 |

Wewnątrz zakładu odbywa się transport, który obejmuje przemieszczanie, pakowanie oraz składowanie materiałów w różnych formach.

Na podstawie tabeli ustal miesięczną strukturę kosztów logistyki w przedsiębiorstwie produkcyjnym.

| Rodzaj kosztu | Kwota kosztów (zł) |

|---|---|

| Koszty transportu obcego | 1 500,00 |

| Koszty transportu własnego | 4 000,00 |

| Koszty zapasów | 2 500,00 |

| Koszty funkcjonowania magazynów | 2 000,00 |

Na podstawie przedstawionego cennika oblicz łączny koszt składowania przez 12 dni 20 paletowych jednostek ładunkowych i 5 kontenerów.

| Cennik | ||

|---|---|---|

| Rodzaj jednostki ładunkowej | Składowanie jednej jednostki ładunkowej do 30 dni włącznie | Składowanie jednej jednostki ładunkowej powyżej 30 dni |

| mikrojednostka | 2,50 zł/dzień | 2,00 zł/dzień |

| pakietowa jednostka ładunkowa | 3,20 zł/dzień | 2,80 zł/dzień |

| paletowa jednostka ładunkowa | 2,80 zł/dzień | 2,50 zł/dzień |

| kontener | 32,00 zł/dzień | 29,00 zł/dzień |

Które urządzenie nie służy bezpośrednio do identyfikacji towarów, a jest jedynie urządzeniem wspomagającym automatyczną identyfikację?

Co oznacza skrót MRP?

Ekonomiczna wartość zamówienia to taka, która umożliwia

Jaką wartość brutto będzie miało jedno opakowanie torfu ogrodniczego, jeśli jego koszt produkcji wynosi 10,00 zł, a firma aplikuje 20% narzut na zysk oraz 8% stawkę VAT?

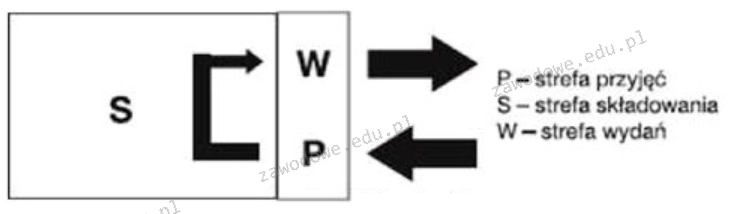

Który rodzaj układu technologicznego przepływu w magazynie został przedstawiony na rysunku?

Producent makaronu przechowuje mąkę w swoim magazynie?

Firma działająca przez 7 dni w tygodniu ma dostarczyć zamówione wyroby 20 stycznia. Proces produkcji, który potrwa 6 dni, musi się zakończyć w dniu przed dostawą. W którym dniu magazyn powinien przygotować materiały do wytwarzania zamówionych wyrobów gotowych, jeżeli musi to nastąpić dzień przed rozpoczęciem produkcji?

System MRP odnosi się do planowania

Określenie strategii działania firmy zajmującej się transportem i spedycją na najbliższe dwa lata, stanowi etap

Zachowanie ustalonych kryteriów dotyczących ilości, jakości oraz terminów dostaw ze strony dostawcy to

Wydatki związane z amortyzacją budynków i wyposażenia magazynów oraz zatrudnieniem pracowników magazynowych, są

Firma handlowa zamierza nawiązać współpracę z jednym dostawca palet. W tabeli przedstawiono kryteria doboru dostawcy oraz ich wagi. Który dostawca palet powinien zostać zaproszony do nawiązania współpracy z firmą handlową?

| Kryteria doboru i ich wagi | Dostawca opakowań | |||

|---|---|---|---|---|

| Dostawca Alfa | Dostawca Beta | Dostawca Gamma | Dostawca Delta | |

| Cena (0,4) | 3 | 5 | 4 | 5 |

| Jakość (0,3) | 4 | 3 | 4 | 4 |

| Terminowość (0,3) | 5 | 3 | 3 | 4 |

Powierzenie na stałe zewnętrznej firmie realizacji procesów produkcyjnych lub usługowych, które wcześniej były realizowane w ramach własnego przedsiębiorstwa, określa się mianem

Rysunek przedstawia wózek

ERP to akronim oznaczający planowanie

Przedsiębiorcy wprowadzający do obrotu opakowania, w przypadku nieuzyskania wymaganych poziomów recyklingu odpadów opakowaniowych, są zobowiązani do wniesienia opłaty produktowej. Zgodnie z danymi przedstawionymi w tabeli przedsiębiorca będzie zobowiązany uiścić opłatę produktową za odpady opakowaniowe

| Dane dotyczące gospodarki opakowaniami | ||||

|---|---|---|---|---|

| Poz. | Odpady opakowaniowe | Minimalny poziom recyklingu [%] | Masa wprowadzonych do obrotu opakowań [kg] | Masa opakowań poddana recyklingowi [kg] |

| 1. | z drewna | 16,0 | 645 000 | 145 000 |

| 2. | z aluminium | 51,0 | 32 000 | 15 320 |

| 3. | z papieru i kartonu | 61,0 | 1 530 000 | 990 500 |

| 4. | z tworzyw sztucznych | 23,5 | 374 000 | 93 400 |

Analiza ABC na podstawie liczby pobrań umożliwia klasyfikację towarów na różne kategorie oraz ich odpowiednie usytuowanie. Towary grupy A, które są najczęściej pobierane, lokowane są

Na podstawie zamieszczonego cennika oblicz wartość netto przewozu 48 paletowych jednostek ładunkowych na odległość 210 km.

| Cennik przedsiębiorstwa przewozowego BETA | |

|---|---|

| Ilość paletowych jednostek ładunkowych szt. | Cena jednostkowa netto za kilometr zł |

| 1÷20 | 3,00 |

| 21÷40 | 3,50 |

| 41÷60 | 4,00 |

| powyżej 60 | 4,50 |

Dokumentem upoważniającym do wyprodukowania określonej ilości towarów z ustaloną datą jest

W grupie X analiz XYZ dostępny jest asortyment

Do urządzeń transportu wewnętrznego o ograniczonym zasięgu, które służą do przenoszenia nosiwa i towarów w pionie, poziomie oraz pod kątem, zaliczamy

Na podstawie danych zawartych w tabeli, określ, którą partię zapasu należy wydać z magazynu, jako pierwszą, jeżeli w magazynie jest stosowana zasada HIFO wydań magazynowych.

| Partia zapasu | Data przyjęcia do magazynu | Data przydatności do spożycia | Jednostkowa cena netto [zł] |

|---|---|---|---|

| A. | 09.05.2020 r. | 16.12.2021 r. | 1,60 |

| B. | 12.04.2020 r. | 08.04.2023 r. | 1,55 |

| C. | 26.05.2020 r. | 24.06.2022 r. | 1,65 |

| D. | 07.06.2020 r. | 04.01.2023 r. | 1,45 |

Producent odpadów opakowaniowych ma obowiązek ich rejestrowania oraz składania stosownych raportów za miniony rok kalendarzowy do marszałka województwa. Do którego dnia w miesiącu w bieżącym roku producent jest zobowiązany przekazać roczne sprawozdania w urzędzie marszałkowskim?

W trakcie załadunku środków ochrony roślin doszło do uszkodzenia opakowania. Szkodliwa substancja dostała się do oka pracownika. Jak powinna wyglądać pierwsza pomoc w tej sytuacji?

Które z poniższych elementów wchodzą w skład infrastruktury kolejowej punktowej?

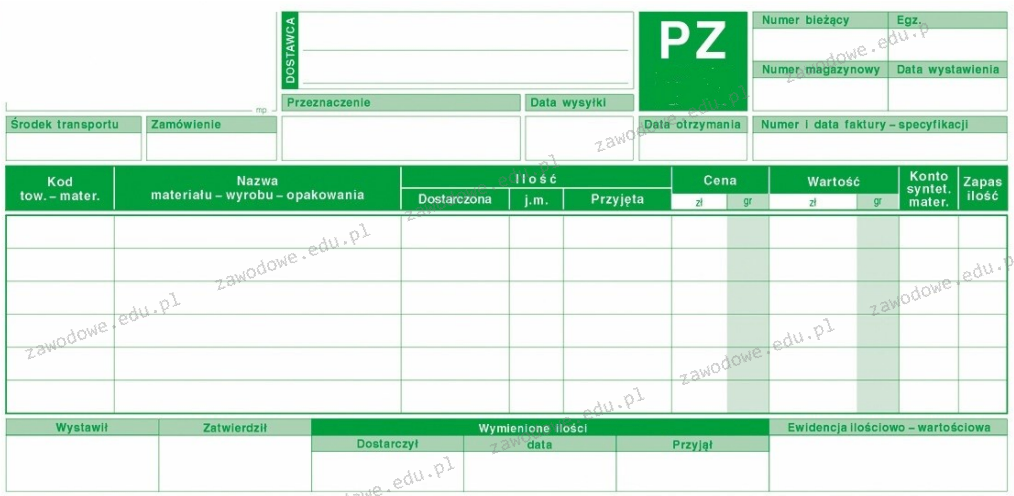

Przedstawiony druk dokumentu wypełnia magazynier, gdy towar jest

W ramach systemu logistycznego - z uwagi na układ obiektów - pojawia się infrastruktura