Pytanie 1

Logistyczne centra, które oferują dostęp do infrastruktury transportowej związanej z co najmniej dwoma kategoriami transportu, to centra

Wynik: 23/40 punktów (57,5%)

Wymagane minimum: 20 punktów (50%)

Logistyczne centra, które oferują dostęp do infrastruktury transportowej związanej z co najmniej dwoma kategoriami transportu, to centra

Na regałach szczelinowych w magazynie powinny znajdować się

Podczas załadunku samochodu pracownik doznał kontuzji z podejrzeniem uszkodzenia kręgosłupa. Jakie działania należy podjąć w celu udzielenia pierwszej pomocy poszkodowanemu przed przybyciem karetki?

Po zakończeniu procesu wytwarzania gotowe produkty są przekazywane do magazynu na podstawie dokumentu

Najważniejszą cechą transportu lotniczego jest

Na podstawie danych zawartych w tabelach ustal, na który dzień należy zaplanować złożenie zamówienia na cukier.

| Przedmiot dostawy | Czas realizacji zamówienia [dzień] |

|---|---|

| Tłuszcz roślinny | 5 |

| Cukier | 3 |

| Polewa kakaowa | 4 |

| Mąka pszenna | 2 |

| Styczeń | 09 styczeń | 10 styczeń | 11 styczeń | 12 styczeń | 13 styczeń | 16 styczeń | 17 styczeń | 18 styczeń |

|---|---|---|---|---|---|---|---|---|

| Tłuszcz roślinny [l] | ||||||||

| Planowana dostawa | 100 | |||||||

| Planowane zamówienie | ||||||||

| Cukier [kg] | ||||||||

| Planowana dostawa | 200 | |||||||

| Planowane zamówienie | ||||||||

| Polewa kakaowa [l] | ||||||||

| Planowana dostawa | 100 | |||||||

| Planowane zamówienie | ||||||||

| Mąka pszenna [kg] | ||||||||

| Planowana dostawa | 300 | |||||||

| Planowane zamówienie | ||||||||

Sztauplan to strategia rozmieszczenia ładunku

Pracownik magazynu doznał porażenia prądem elektrycznym. Jakie czynności należy podjąć w celu udzielenia pierwszej pomocy?

Posiadanie zbyt dużego zapasu w magazynie zakładu produkcyjnego może prowadzić do

Przy projektowaniu elementów obsługi klienta po transakcji, należy wziąć pod uwagę

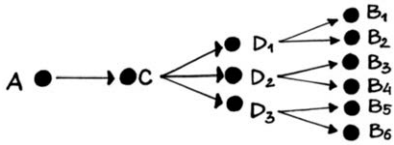

Wskaż rodzaj przedstawionych na rysunku powiązań, które występują w łańcuchu dostaw pomiędzy kolejnymi ogniwami.

Umieszczony na opakowania symbol graficzny oznacza

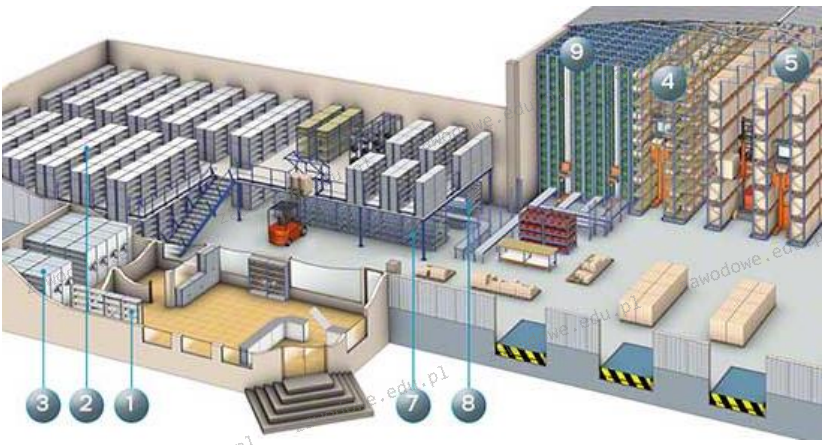

Który typ regału przedstawiono na rysunku?

Oblicz roczną wartość planowanego zakupu mąki do produkcji makaronu, przy założeniu, że

- roczne zużycie mąki wynosi 15 600 zł

- początkowy stan zapasów to 5 600 zł

- docelowy stan zapasów na koniec roku planuje się na poziomie 2 600 zł

Przykładem przyjęcia z zewnątrz jest przyjęcie do magazynu

Którym numerem na rysunku oznaczono regały obsługiwane przez układnice i przenośniki?

Które typy regałów w magazynie wymagają zastosowania zasady LEFO?

Ewidencjonowanie przekazania surowców z magazynu do działu produkcji odbywa się za pomocą dokumentu

Wyznacz wskaźnik poziomu obsługi klienta, zakładając, że w magazynie zarejestrowano łączną ilość wydań na poziomie 20 000 sztuk, z czego: liczba prawidłowych wydań wyniosła 18 000 sztuk, a liczba błędnych wydań to 2 000 sztuk?

System ERP w informatyce odnosi się do planowania

Którym wózkiem, można najszybciej wyładować z naczepy 66 skrzyń o masie 1 200 kg każda?

| Udźwig: 1,5 t Średnia prędkość: 5 km/h Możliwość pobrania jednorazowo 1 skrzyni. | Udźwig: 1,2 t Średnia prędkość: 12 km/h Możliwość pobrania jednorazowo 1 skrzyni. |

| Wózek A. | Wózek B. |

| Udźwig: 2,5 t Średnia prędkość: 10 km/h Możliwość pobrania jednorazowo 2 skrzyń. | Udźwig: 2,0 t Średnia prędkość: 8 km/h Możliwość pobrania jednorazowo 2 skrzyń. |

| Wózek C. | Wózek D. |

Który z poniższych systemów zarządzania zapasami powinien być użyty w przypadku drogich materiałów o bardzo niskiej rotacji?

Jakim kosztem zmiennym w firmie zajmującej się produkcją jest

Które dane powinien zawierać dokument PZ, na podstawie którego wypełniono przedstawioną kartotekę magazynową?

| KARTOTEKA MAGAZYNOWA | ||||||||

|---|---|---|---|---|---|---|---|---|

| Przedsiębiorstwo handlowe MiŚ ul. Pogodna 112, 80-365 Gdańsk | Nazwa: dezodorant roll'n Indeks: DD. 135-13 Jednostka miary: sztuka | |||||||

| Lp. | Data | Symbol i nr dokumentu | Jednostkowa cena netto (zł) | Ilość (szt.) | Wartość (zł) | |||

| przychód | rozchód | zapas | przychód | rozchód | ||||

| 1. | 02.01.2024 | PZ 434 | 3,50 | 100 | — | 100 | 350,00 | — |

| 2. | 03.01.2024 | WZ 452 | 4,20 | — | 60 | 40 | — | 252,00 |

Na którym rysunku przedstawiono kontener IBC (Intermediate Bulk Container)?

O ergonomii wózka widłowego, nabytego do transportu elektrycznego, świadczy przede wszystkim to, że pojazd zapewnia

Zakład produkujący musli pracuje na trzech zmianach po 8 godzin. Wydajność każdej zmiany wynosi 1 tonę musli. Na każde 100 kg musli firma używa 15 kg żurawiny. Ile żurawiny jest potrzebne do produkcji musli w ciągu jednego dnia?

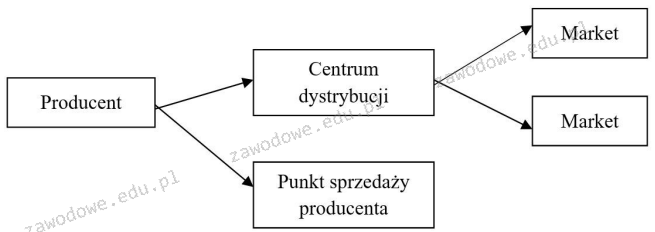

Podmioty ekonomiczne, które mają na celu zunifikowanie różnych usług logistycznych w jednym miejscu, przejmując część działań realizowanych przez macierzyste jednostki przedsiębiorstw - klientów, to

Analiza ABC oparta na liczbie pobrań umożliwia klasyfikację produktów na różne grupy i ich odpowiednie rozmieszczenie. Produkty z grupy A, które są najczęściej pobierane, są umieszczane

Logistyczny operator realizuje niewielkie zamówienia oraz częste dostawy materiałów do produkcji samochodów. Taki system cechuje się

Usunięcie niebezpiecznych substancji z odpadów pozwala na

Harmonogram produkcji powstaje na podstawie planu

W końcowych punktach sieci dystrybucji przedstawionej na schemacie sprzedaje się dziennie po 180 sztuk produktu. Ile sztuk tego produktu należy wyprodukować, aby pokryć dzienne zapotrzebowanie?

Jakie są wymiary palety EUR?

Aktywności magazynu, które obejmują sortowanie, grupowanie, pakowanie oraz etykietowanie towarów według wymagań klienta, to realizacja usługi

Transport środkami, które są zarejestrowane poza granicami naszego kraju, realizowany przez firmy świadczące usługi transportowe na naszym terenie określamy jako przewóz

Przedsiębiorstwo produkcyjne, na podstawie zebranych i przedstawionych w tabeli danych, ustaliło całkowity miesięczny koszt fizycznego przepływu materiałów do produkcji i wyrobów gotowych, który wynosi.

| Wyszczególnienie | Koszty miesięczne |

|---|---|

| amortyzacja | 200 zł |

| koszty pracy | 2 000 zł |

| zużycie materiałów, energii, paliwa | 1 500 zł |

| inne koszty | 650 zł |

Na ilustracji jest przedstawiona kontrola jakości dostawy towarów przeprowadzana metodą

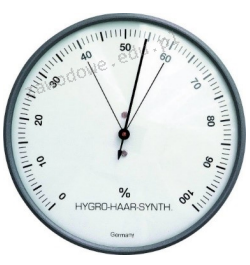

Na rysunku przedstawiono przyrząd do pomiaru

Jaka metoda zabezpieczania ładunku uniemożliwia jego przemieszczanie w opakowaniu?