Pytanie 1

Wyznacz liczbę sztuk towaru zamówionego przez klienta, jeśli w magazynie dostawcy znajduje się 220 sztuk towaru, w transporcie 50 sztuk, a po zrealizowaniu zamówienia w magazynie pozostanie 60 sztuk tego towaru?

Wynik: 19/40 punktów (47,5%)

Wymagane minimum: 20 punktów (50%)

Wyznacz liczbę sztuk towaru zamówionego przez klienta, jeśli w magazynie dostawcy znajduje się 220 sztuk towaru, w transporcie 50 sztuk, a po zrealizowaniu zamówienia w magazynie pozostanie 60 sztuk tego towaru?

Działania planowane, których konsekwencje zauważalne są w krótkim czasie, określamy mianem planowania

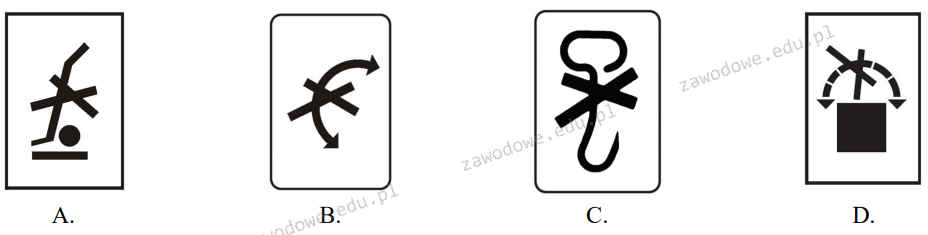

Pracownik magazynu widząc w magazynie taki znak jest zobowiązany do stosowania środków ochrony

Jeśli przewidywane roczne zapotrzebowanie netto na towary wynosi 15 600 sztuk, a optymalna wielkość dostawy to 300 sztuk, to jaki będzie ustalony cykl zamawiania tych towarów?

Jak oblicza się udział kosztów magazynowych w łącznej wartości kosztów, przeprowadzając ich analizę?

Czym jest spis z natury?

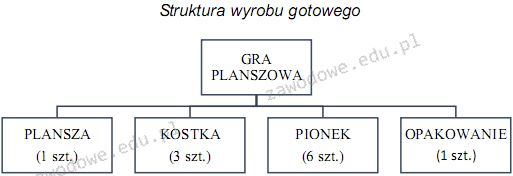

Przedsiębiorstwo otrzymało zamówienie na 1 500 gier planszowych. W magazynie wyrobów gotowych znajduje się 645 gier planszowych, a produkcja w toku wynosi 185 gier planszowych. Uwzględniając stan magazynowy, produkcję w toku oraz strukturę wyrobu gotowego oblicz, ile kostek brakujących do realizacji zamówienia gier planszowych, należy wydać z magazynu?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Który znak umieszczany na opakowaniu zabrania podnoszenia wózkami ładunku podczas jego przemieszczania i transportu?

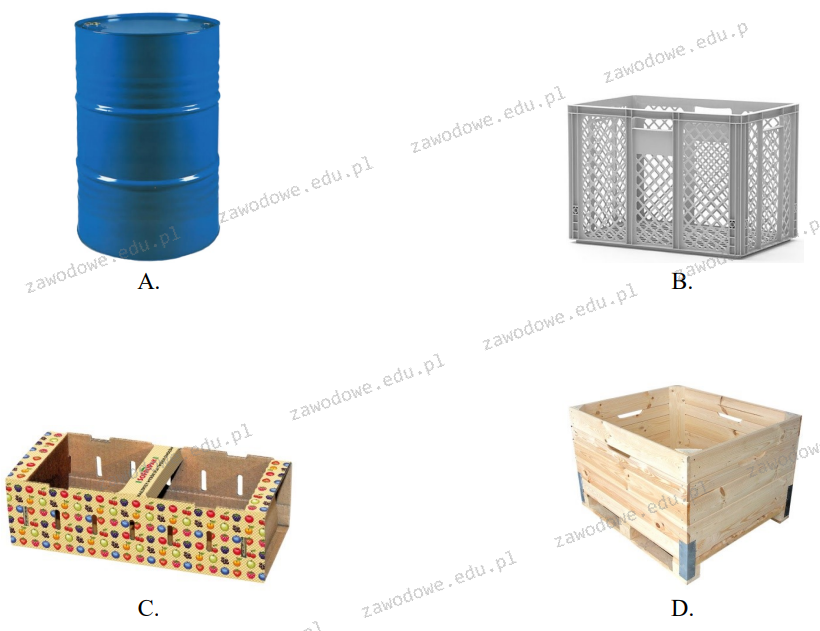

Opakowanie transportowe zamknięte jest przedstawione na rysunku

Do elementów obsługi klienta, które występują po zakończeniu transakcji, zalicza się

Na podstawie tygodniowego planu sprzedaży wyrobów gotowych, zamieszczonego w tabeli, określ wielkość produkcji w tym okresie, jeżeli w magazynie znajduje się 200 szt. wyrobów gotowych, w tym zapas bezpieczeństwa wynoszący 50 szt.

| Dzień tygodnia | poniedziałek | wtorek | środa | czwartek | piątek | sobota |

|---|---|---|---|---|---|---|

| Plan sprzedaży, szt. | 300 | 150 | 230 | 120 | 250 | 100 |

Zgodnie z zasadą efektywnego gospodarowania odpadami, firma zajmująca się logistyką w branży meblarskiej podjęła działania mające na celu

Producent sprzętu kuchennego umieszcza je w kartonach, a następnie formuje w jednostki ładunkowe paletowe (pjł). Na każdej palecie roboty są rozmieszczane w 6 poziomach, a w każdym poziomie znajduje się 8 robotów. Ile pjł z robotami musi dostarczyć producent do hurtowni, która zamówiła 3 840 sztuk?

Jakie będzie roczne wskaźnik kosztów utrzymania przestrzeni magazynowej, jeśli objętość użytkowa magazynu wynosi 2 500 m3, powierzchnia użytkowa magazynu to 400 m2, a całkowite roczne wydatki na magazynowanie wynoszą 280 000,00 zł?

Przez miesiąc firma produkuje oraz zbywa 1 000 sztuk produktów. Jeśli koszty zmienne wynoszą 1 zł/sztukę, a koszty stałe to 200 zł, to łączne koszty będą wynosiły

Jaki jest jednostkowy koszt produkcji, jeśli wytworzenie 2 500 sztuk wyrobów kosztuje 5 000 zł?

Układ różnorodnych jasnych i ciemnych linii ustawionych w sposób liniowy zgodnie z określonymi zasadami nazywamy

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Czas od momentu wystąpienia potrzeby uzupełnienia zapasu do momentu, w którym to zapas jest dostępny do użycia, to

Przedstawiono cztery zasady dotyczące gospodarowania opakowaniami i odpadami. Która z nich dotyczy recyklingu?

| Zasada I | Zasada II | Zasada III | Zasada IV |

|---|---|---|---|

| zapobieganie powstawaniu odpadów poprzez technologie czystej mniej odpadotwórczej produkcji | powtórne wykorzystanie odpadów poprzez ulepszanie technologii powtórnego wykorzystania materiałów odpadowych | bezpieczny przewóz odpadów, składowanie na wysypiskach jako rozwiązanie ostateczne | konieczność prowadzenia działań naprawczych w dziedzinie rekultywacji wysypisk |

| A | B | C | D |

Zorganizowany ciąg działań związanych z obiegiem zasobów to

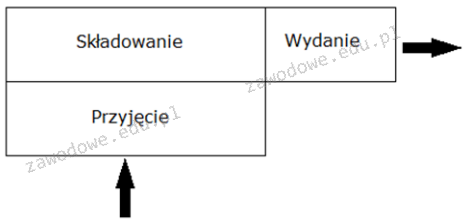

Na rysunku przedstawiono

Zapas sezonowy powstaje, gdy

Zgodnie z zasadą Pareto, grupa A to zestaw pozycji, dla których całkowita wartość obrotu w relacji do ogólnego obrotu stanowi

Rodzaj zarządzania w systemie logistycznym dotyczący obiegu informacji obejmuje

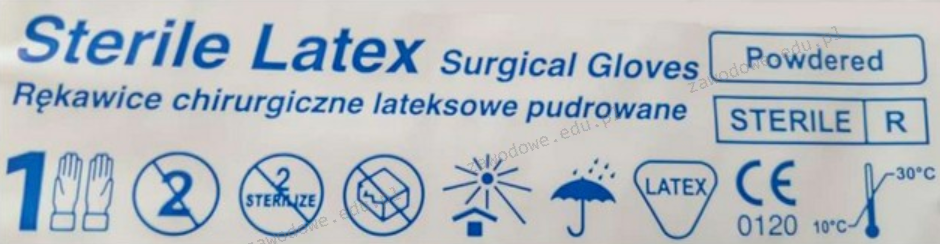

Jeżeli na opakowaniu umieszczono zamieszczony znak graficzny, oznacza to, że dany produkt należy chronić przed

Który z dokumentów stanowi wniosek o wszczęcie postępowania celnego?

Dokumentem, który potwierdza przyjęcie materiałów do magazynu od dostawcy, jest

Osoba obsługująca dźwignicę podczas realizacji prac manipulacyjnych w magazynie powinna być przede wszystkim ubrana w kombinezon

Na ilustracji jest przedstawiony fragment opakowania rękawic chirurgicznych. W którym magazynie można przechowywać rękawice uwzględniając piktogramy przedstawione na opakowaniu?

| Magazyn | Rodzaj magazynu | Nr magazynu | Temperatura w magazynie |

|---|---|---|---|

| A. | otwarty | 1 | uzależniona od warunków atmosferycznych |

| B. | zamknięty | 2 | +16°C |

| C. | zamknięty | 3 | -10°C |

| D. | półotwarty | 4 | uzależniona od warunków atmosferycznych |

Który rodzaj układu technologicznego przepływu w magazynie został przedstawiony na rysunku?

Aby biologicznie przetworzyć opakowania, stosuje się proces kompostowania. Do tej metody nadają się

W dystrybucji owoców, gdy na każdym poziomie funkcjonuje wiele podmiotów, zgodnie z klasyfikacją poziomą dystrybucji mamy do czynienia z kanałem

Zakład produkujący komputery przenośne otrzymał zamówienie na wykonanie 60 szt. komputerów. Ustal, ile procesorów powinien zamówić zakład produkcyjny, aby zamówienie zostało zrealizowane. Weź pod uwagę zapas w magazynie i stan produkcji w toku.

| Pozycja w kartotece magazynowej | Zapas w magazynie w szt. | Produkcja w toku w szt. |

|---|---|---|

| Karta graficzna | 80 | 10 |

| Czytnik karty pamięci | 130 | 5 |

| Procesor | 35 | - |

| Akumulator | 35 | - |

Średnia wartość dostaw bądź przeciętna wartość sprzedaży, która podlega analizie i uśrednieniu, to

Poniższy dokument informuje o

| Poznań, dnia 21 czerwca 2012 r. |

| Potwierdzenia zamówienia nr 34/06/2012 |

| Potwierdzam przyjęcie zamówienia nr. 34/06/2012 z dnia 18.06.2012 r. Przedsiębiorstwa ABC Sp. z o.o. do realizacji Dostawca „1" Jan Nowak |

Co może być skutkiem wystąpienia wąskiego gardła w procesie produkcyjnym?

Wyznacz koszt odnawiania zapasu, mając na uwadze, że roczna liczba zamówień wynosi 200 dostaw, a koszt pojedynczej dostawy to 70 zł?

Rozwiązanie systemowe eliminujące błędy powstające w wyniku ręcznego zarządzania zapasami to