Pytanie 1

Jak oblicza się udział kosztów magazynowych w łącznej wartości kosztów, przeprowadzając ich analizę?

Wynik: 14/40 punktów (35,0%)

Wymagane minimum: 20 punktów (50%)

Jak oblicza się udział kosztów magazynowych w łącznej wartości kosztów, przeprowadzając ich analizę?

Na podstawie danych zamieszczonych w tabeli ustal, który dostawca nie zrealizował dostawy w uzgodnionym terminie.

| Dostawca | Data otrzymania zamówienia | Uzgodniony termin realizacji dostawy | Data realizacji dostawy |

|---|---|---|---|

| A. | 01.06.2016 r. | 7 dni | 05.06.2016 r. |

| B. | 12.05.2016 r. | 5 dni | 16.05.2016 r. |

| C. | 24.06.2016 r. | 14 dni | 09.07.2016 r. |

| D. | 25.05.2016 r. | 8 dni | 31.05.2016 r. |

Kto odpowiada za analizę kosztów logistycznych związanych z działalnością magazynu?

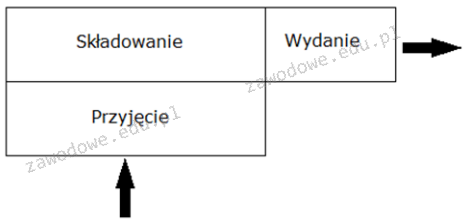

Który rodzaj układu technologicznego przepływu w magazynie został przedstawiony na rysunku?

Jaką zasadę składowania zapasów wykorzystuje się podczas organizacji ich na półkach magazynowych?

Na podstawie danych zaplanuj koszty pracy pracowników magazynu

| Rodzaj kosztu | Przewidywana liczba pracowników | Przewidywana liczba godzin pracy na jednego pracownika [rbh] | Przewidywana liczba dni pracy w miesiącu [dni] | Przewidywana stawka na godzinę pracy [zł/rbh] | Koszty pracy [zł] |

|---|---|---|---|---|---|

| Płace bezpośrednie pracowników fizycznych | 8 | 8 | 20 | 20 | ......... |

| Płace pośrednie kierownika magazynu | 2 | 8 | 20 | 30 | ............ |

Wskaźnik kosztów utrzymania powierzchni magazynowej wynosi 2 zł/m2. W nadchodzącym kwartale wskaźnik wzrośnie o 2%. Jaka będzie jego wartość?

W tabeli zamieszczono informacje o zapasie mąki w piekarni w poszczególnych dniach tygodnia. Oblicz średni dzienny zapas dysponowany mąki w piekarni.

| Stan magazynowy mąki w piekarni | ||||||

|---|---|---|---|---|---|---|

| Poniedziałek | Wtorek | Środa | Czwartek | Piątek | Sobota | Niedziela |

| 5 t | 6 t | 8 t | 2 t | 12 t | 21 t | 2 t |

Przedsiębiorstwo posiada 2 linie produkcyjne rowerów. Godzinowa wydajność jednej linii wynosi 60 rowerów. Uwzględniając budowę roweru przedstawionego na ilustracji określ, ile sztuk opon należy wydać do dziennej produkcji rowerów, jeżeli przedsiębiorstwo pracuje na 3 zmiany 8-godzinne?

W systemie numeracji używanym w GS1, numer SSCC składa się z:

Cena składowania jednej palety to 1 zł dziennie, koszt rozładunku wynosi 5 zł za paletę, a załadunku 6 zł za paletę. Całkowite wydatki związane z operacjami magazynowymi (rozładunek, składowanie, załadunek) dla 20 palet przez 10 dni będą równe?

Dla artykułów, których długość znacząco przewyższa inne wymiary gabarytowe i wynosi więcej niż 1,2 m, tworzy się jednostki ładunkowe

Jakie są rodzaje odpadów?

Ładunek, który nie jest zabezpieczony, pozostaje w spoczynku, jeśli siła na niego działająca jest

List przewozowy AWB potwierdza zawarcie umowy na transport w systemie

Naruszenie zasad BHP dotyczących ręcznego transportu oraz przenoszenia ładunków o masie przekraczającej ustalone normy może prowadzić do

Która forma działalności firmy umożliwia klientowi wpływanie na końcowy produkt dzięki możliwości wyboru różnych elementów wyrobu oraz ich dowolnej konfiguracji?

W pierwszym kwartale firma logistyczna poniosła wydatki rzędu 120 000 zł związane z zatrudnieniem 100 osób. W drugim kwartale przewiduje się redukcję zatrudnienia o 20%. Jeśli łączny koszt zatrudnienia nie ulegnie obniżeniu, to średni koszt zatrudnienia jednego pracownika w II kwartale wyniesie?

Firma zajmująca się transportem otrzymała zlecenie na przewóz ładunku do czterech odbiorców:

- odbiorca I - 1,5 tony,

- odbiorca II - 0,5 tony,

- odbiorca III - 1 tona,

- odbiorca IV - 2 tony.

Odległości pomiędzy dostawcą a każdym z odbiorców są identyczne. Planowanie dostaw ładunków powinno przebiegać w następującej kolejności:

Który big bag należy zastosować do opakowania 1,5 m3 gruzu o gęstości 2t/m3?

| Big bag 1. | Big bag 2. |

| Wymiary wewnętrzne: 90 x 90 x 90 cm Ładowność: 1 000 kg | Wymiary wewnętrzne: 90 x 90 x 190 cm Ładowność: 2 000 kg |

| Big bag 3. | Big bag 4. |

| Wymiary wewnętrzne: 90 x 90 x 190 cm Ładowność: 3 000 kg | Wymiary wewnętrzne: 80 x 80 x 130 cm Ładowność: 3 000 kg |

W magazynie, jaką zasadę składowania określa metoda rotacji zapasów?

Jakiego typu centrum logistyczne charakteryzuje się terenami o powierzchni od 5 do 10 ha oraz zasięgiem oddziaływania od 2 do 10 km?

Produkty charakteryzujące się wysoką sprzedażą ilościową oraz niskim błędem prognoz według klasyfikacji ABC/XYZ zaliczają się do grupy towarów

Do funkcji związanych z potransakcyjną dystrybucją zalicza się

Interakcja pomiędzy różnorodnymi segmentami linii produkcyjnej, opierająca się na kartach produktów, ich obiegu oraz analizie, określana jest jako system

Warzywa mrożone powinny być składowane w odpowiednich magazynach

Termin "szybkiej reakcji" w logistyce obsługi klienta oznacza

W magazynach możemy wyróżnić dwa typy składowania: rzędowe oraz blokowe. Charakterystyczną cechą składowania blokowego jest

Ustal koszty magazynowania na jednostkę zapasu na podstawie danych z tabeli.

| Koszty wynajmu magazynu | 100 000 zł/rok |

| Koszty robocizny własnej | 80 000 zł/rok |

| Amortyzacja sprzętu technicznego | 20 000 zł/rok |

| Ilość zapasów w magazynie | 2 000 000 szt./rok |

Wózek widłowy z przeciwwagą potrzebuje przejazdu o szerokości

Które towary zostały dostarczone niezgodnie z przedstawionym fragmentem wewnętrznej instrukcji przyjmowania towarów spożywczych do magazynu?

| Fragment wewnętrznej instrukcji przyjmowania towarów spożywczych do magazynu | ||||

INSTRUKCJA PRZYJMOWANIA TOWARÓW SPOŻYWCZYCH DO MAGAZYNU Podczas dostawy towarów należy skontrolować:

Po sprawdzeniu wszystkich warunków należy wypełnić kartę przyjęcia towaru. | ||||

| Nazwa towaru | Prawidłowe oznakowanie produktu* | Temperatura panująca w środku transportu | Rodzaj opakowania | Stan opakowania |

| Lody | TAK/NIE | -20°C | karton | zamknięte i nieuszkodzone |

| Jabłka | TAK/NIE | +3,5°C | skrzynia | nieuszkodzone |

| Jogurty | TAK/NIE | -2,5°C | karton | zamknięte i nieuszkodzone |

| Marmolada | TAK/NIE | +14°C | zgrzewka | nieuszkodzone |

| * niepotrzebne skreślić | ||||

Na ilustracji jest przedstawione skanowanie kodu kreskowego z zastosowaniem skanera

Firma przeprowadziła analizę stanu zapasów trzech kluczowych kategorii produktów. Pierwsza grupa to 20%, druga - 30%, a trzecia - 50% pozycji asortymentowych dostępnych w ofercie. W celu realizacji badania zastosowano

Firma transportowa realizuje miesięcznie przewozy na dystansie 20 000 km, ponosząc przy tym wydatki w wysokości 80 000 zł. Przy założeniu zysku na poziomie 20% wydatków, firma ustaliła cenę

Część rachunkowości, której celem jest analiza oraz dostarczanie informacji zarządowi firmy dotyczących organizacji pracy i wykonywania zadań gospodarczych, określamy mianem rachunkowości

Dokumentem transportowym, który stanowi dowód na zawarcie umowy spedycji, jest

Firma handlowa GROSZEK pragnąc rozpocząć współpracę z firmą produkcyjną ABC określiła cztery równo ważne kryteria: jakość, terminowość, cena, bezpieczeństwo. W trakcie realizacji zamówienia firma ABC nie zrealizowała kryterium dotyczącego czasu dostawy. Oblicz, na jakim poziomie wymagania postawione przez PH GROSZEK zostały zrealizowane.

W jednej skrzynce znajduje się 20 butelek o objętości 0,2 litra. Klient złożył zamówienie na 100 litrów określonego napoju. Ile skrzynek z tym napojem powinno być dostarczonych do odbiorcy?

Zespół działań związanych z rozmieszczaniem ładunków w celu optymalizacji procesów transportowych i magazynowych określamy jako

Korzystając z informacji zawartych w tabeli, ustal stan zapasu materiału "A" na dzień 20.06.2020 r.

| Zestawienie przychodów i rozchodów materiału „A" w magazynie | |

|---|---|

| Przychody | Rozchody |

| 07.06.2020 – 200 kg | 09.06.2020 – 185 kg |

| 13.06.2020 – 400 kg | 14.06.2020 – 250 kg |

| 17.06.2020 – 300 kg | 19.06.2020 – 300 kg |