Pytanie 1

W systemie przygotowania sprężonego powietrza elementy są instalowane w następującej kolejności:

Wynik: 28/40 punktów (70,0%)

Wymagane minimum: 20 punktów (50%)

W systemie przygotowania sprężonego powietrza elementy są instalowane w następującej kolejności:

W zakładzie produkcyjnym ustalono, że ciśnienie względne powietrza w zbiorniku wynosi +3 bary. Co oznacza, że nadciśnienie pNAD oraz ciśnienie absolutne (bezwzględne) pABS mają wartości:

W tabeli podano dane techniczne sterownika PLC Jakim maksymalnym prądem można obciążyć sterownik dołączając do jego wyjścia silnik?

| Dane techniczne | |

|---|---|

| Napięcie zasilające | AC/DC 24 V |

| Wejścia: | |

| Zakres dopuszczalny | DC 20,4 ... 28,8 V |

| Przy sygnale „0" | maks. AC/DC 5 V |

| Przy sygnale „1" | min. AC/DC 12 V |

| Prąd wejściowy | 2,5 mA |

| Wyjścia: | |

| Rodzaj | 4 przekaźnikowe |

| Prąd ciągły | 10 A - przy obciążeniu rezystancyjnym, 3 A - przy obciążeniu indukcyjnym |

Silnik komutatorowy był narażony na długotrwałe przeciążenie, co doprowadziło do pojawienia się zwarć międzyzwojowych. Proces naprawy silnika polega na wymianie

Czujnik Pt 100 pokazany na ilustracji służy do pomiaru

Enkoder to urządzenie przetwarzające

W systemie mechatronicznym znajduje się 18 czujników cyfrowych, 4 przetworniki analogowe oraz 11 elementów wykonawczych działających w trybie dwustanowym. Jaką konfigurację modułowego sterownika PLC należy zastosować do zarządzania tym układem?

Aby dokręcić śrubowe połączenie z momentem obrotowym 6 Nm, należy użyć klucza

Która z magistrali komunikacyjnych nie wymaga instalacji rezystorów terminacyjnych na końcach?

Osoba pracująca przy monitorze komputerowym ma prawo do

Jaką rolę odgrywają zawory przelewowe w systemach hydraulicznych?

Wyłącznik silnikowy może zadziałać na skutek

Osoba pracująca na linii produkcyjnej blach, która prowadzi proces odlewania taśmy cynkowo-tytanowej, powinna poza obuwiem, rękawicami i kaskiem roboczym posiadać odzież

Maksymalne napięcie na analogowym wejściu kontrolera PLC wynosi 10 V DC, a rozdzielczość tego wejścia, wynosząca około 40 mV, zapewnia zastosowanie kontrolera PLC z przetwornikiem A/C.

Silnik elektryczny generuje hałas z powodu kontaktu wentylatora z osłoną wentylacyjną. Aby obniżyć poziom hałasu, należy

Cechy medium energii pneumatycznej, jakim jest sprężone powietrze, eliminują ryzyko powstania zagrożenia takiego jak

Zamiana diody prostowniczej na płycie zasilacza wymaga

Parametry zamieszczone w tabeli charakteryzują

| Parametr | Wartość |

| Wydajność | 21 l/min |

| Prędkość obrotowa | 1500 obr./min |

| objętość geometryczna | 14 cm³/obr. |

| zakres obrotów | od 800 do 3500 obr/min |

| ciśnienie nominalne | 25 MPa |

| ciśnienie maksymalne | 26 MPa |

Aby zmierzyć nierówności osiowe (bicie) obracającej się tarczy, należy użyć

Urządzenie do pomiaru o zakresie od 0,1 do 10 m3/s to

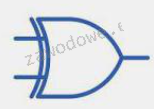

Rysunek przedstawia symbol graficzny bramki

Z czego składa się pneumohydrauliczny wzmacniacz ciśnienia?

Która budowa siłownika hydraulicznego umożliwia uzyskanie największego skoku przy niewielkiej długości cylindra?

Na obudowie urządzenia wystąpiło niebezpieczne napięcie dotykowe. Który wyłącznik zredukowałby zasilanie urządzenia, gdy ktoś dotknie jego obudowy?

Przepisy dotyczące usuwania używanych urządzeń elektronicznych nakładają obowiązek

Przedstawiony program sterowniczy to program napisany w języku

| L | I 0.00 |

| O | Q 0.00 |

| A | I 0.01 |

| = | Q 0.00 |

| EP |

Jakiego typu silnik należy wykorzystać do zasilania systemu, który wymaga bardzo wysokiego momentu rozruchowego (przekraczającego moment znamionowy)?

Tachometryczna prądnica działa z prędkością obrotową wynoszącą 1000 obr/min. Jaką prędkość obrotową należy osiągnąć, aby napięcie na wyjściu prądnicy wyniosło 7,3 V?

Do spawania metali za pomocą łuku elektrycznego wykorzystuje się zasilacz o

Jakie napięcie wyjściowe przetwornika ciśnienia będzie przy wartościach ciśnienia wynoszących 450 kPa, jeśli jego napięcie wyjściowe mieści się w zakresie od 0 V do 10 V dla ciśnienia od 0 kPa do 600 kPa przy liniowej charakterystyce?

Jakie jest przesunięcie fazowe sygnału wyjściowego w odniesieniu do sygnału wejściowego sinusoidalnego w regulatorze typu PD?

Napięcie składa się z dwóch elementów: zmiennej sinusoidalnej oraz stałej. Aby zmierzyć stałą część tego napięcia, można użyć oscyloskopu w trybie

Którego urządzenia dotyczą podane w tabeli parametry?

| Ilość wejść 24 VDC | |

| Ilość wyjść przekaźnikowych | |

| Rozszerzenie we/wy | Maksymalna ilość |

| Maksymalna ilość we/wy | |

| Pojemność programu | |

| Czas przetwarzania | Instrukcji podstawowych |

| systemowych | |

| Pamięć danych | Wewnętrznych bajtów |

| Słów wewnętrznych | |

| Timery | |

| Liczniki | |

| Zasilanie | Znamionowe napięcie zasilania |

Układ mechatroniczny jest zbudowany z elementu wykonawczego funkcjonującego w specjalnej osłonie, pod wysokim ciśnieniem roboczym, oraz z komponentów sterujących połączonych wzmocnionymi przewodami pneumatycznymi, które są mocowane za pomocą złączy wtykowych. Osoba obsługująca ten układ może być szczególnie narażona na uderzenie

Co może się zdarzyć, gdy w trakcie montażu silnika trójfazowego nastąpi przerwanie przewodu ochronnego PE?

Konserwacja układu stycznikowo-przekaźnikowego nie obejmuje

Który z poniższych czujników mierzących powinien być użyty do określenia wartości ciśnienia w zbiorniku sprężonego powietrza oraz do przesłania danych do sterownika PLC z analogowymi wejściami?

Jaka jest maksymalna wartość podciśnienia, które może być doprowadzone do zaworu o danych znamionowych zamieszczonych w tabeli?

| MS-18-310/2-HN Zawory elektromagnetyczne 3/2 G1/8 Średnica nominalna : 1,4 mm Ciśnienie pracy : -0,95 bar...8 bar Czas zadziałania : 12 ms Temperatura pracy : -10°C...+70°C Zabezpieczenie : IP 65 EN 60529 Napięcie sterujące : 12V DC - 230V AC |

Sterowanie za pomocą Pulse Width Modulation (PWM) w systemach kontrolnych odnosi się do regulacji przez

Do połączeń, które można rozłączyć, zalicza się połączenia