Pytanie 1

Dokument, który wskazuje daty rozpoczęcia oraz zakończenia produkcji, a także określa, który wyrób gotowy i w jakiej ilości ma być wytwarzany, to

Wynik: 32/40 punktów (80,0%)

Wymagane minimum: 20 punktów (50%)

Dokument, który wskazuje daty rozpoczęcia oraz zakończenia produkcji, a także określa, który wyrób gotowy i w jakiej ilości ma być wytwarzany, to

Częścią wewnętrznego łańcucha dostaw jest

Koncepcja, w której systemowo ustala się potrzeby w zakresie dystrybucji oraz planuje popyt na gotowe wyroby, to

W ostatnim okresie przychody ze sprzedaży towarów wyniosły 200 000 zł. W tym czasie wydano 50 000 zł na magazynowanie, 10 000 zł na sprzedaż oraz 30 000 zł na transport. Jaki rezultat na sprzedaży osiągnęło przedsiębiorstwo handlowe?

Co oznacza skrót MRP?

Przedsiębiorstwo realizuje kontrakt na dostawę 5 samochodów. Przedstawiona tabela zawiera informacje o stanach magazynowych zapasów firmy. Ile podwozi i nadwozi powinna zamówić firma w celu zmontowania samochodów?

| Asortyment | Zapas w magazynie |

|---|---|

| Nadwozia samochodowe | 1 szt. |

| Podwozia samochodowe | 2 szt. |

Kiedy producent samodzielnie, na własny koszt i ryzyko, zajmuje się dystrybucją i sprzedażą swoich produktów do ostatecznych nabywców, mamy do czynienia z rodzajem kanału dystrybucji

Które dane zawiera dokument PZ, na podstawie którego wypełniono przedstawioną kartotekę magazynową?

| KARTOTEKA MAGAZYNOWA | ||||||||

|---|---|---|---|---|---|---|---|---|

| Przedsiębiorstwo handlowe MIS ul. Pogodna 112, 80-365 Gdańsk | Nazwa: dezodorant roll'n Indeks: DD. 135-13 Jednostka miary: sztuka | |||||||

| L.p. | Data | Symbol i nr dokumentu | Jednostkowa cena netto (zł) | Ilość (szt.) | Wartość (zł) | |||

| przychód | rozchód | zapas | przychód | rozchód | ||||

| 1. | 02.06.2018 | PZ 434 | 3,50 | 100 | — | 100 | 350 | — |

| 2. | 03.06.2018 | WZ 452 | 4,20 | — | 60 | 40 | — | 252 |

W firmie istnieje zapotrzebowanie brutto na 1500 szt. elementu X, który jest częścią produkowanego wyrobu. Stwierdzono, że w magazynie firmy odnotowano 100 szt. tego elementu, a firma oczekuje na dostawę 250 szt. elementu X. Jakie jest pozostałe zapotrzebowanie netto na element X?

Wśród wewnętrznych elementów przedsiębiorstwa produkcyjnego mających wpływ na wybór metod dystrybucji produktów znajdują się

Firma złożyła zamówienie na 24 600 kg cukru w hurtowni. W dniu dostawy do magazynu przywieziono 33 paletowe jednostki ładunkowe (pjł) tego cukru. Cukier był pakowany w workach po 25 kg. Na każdej palecie worki z cukrem były ułożone w 8 warstwach, a w każdej warstwie znajdowały się 4 worki. Po przeprowadzeniu kontroli ilościowej magazynier zauważył,

System HRM (Human Resource Management) dotyczy

Rysunek przedstawia magazyn

Czas wyładunku pięciu kolejnych dostaw wynosił odpowiednio: 1 h 15 min, 1 h 30 min, 1 h 45 min, 1 h 15 min, 1 h 45 min. Jak długi był średni czas wyładunku?

Jaką kwotę trzeba przeznaczyć na uzupełnienie zapasów, jeśli w analizowanym okresie popyt wynosi 100 sztuk, a każda dostawa to 25 sztuk i kosztuje 50 zł?

Aby zidentyfikować trwałe zmiany w popycie na określony produkt lub usługę, wykorzystuje się analizę

Przedsiębiorstwo zajmujące się spedycją i transportem otrzymało zlecenie na transport ozdób choinkowych w 136 kartonach o wymiarach 800 x 600 x 1000 mm. Jeśli jedna naczepa może pomieścić 34 palety EURO, a palet i kartonów nie wolno układać na sobie, to towar powinien zostać załadowany do

Dokumenty, które rejestrują operacje TPM w obszarze przyjęć magazynowych, to:

Jakie działania obejmuje proces przemiany surowców oraz materiałów w gotowe produkty?

Jaką skróconą nazwę nosi kategoria systemów informatycznych wspierających zarządzanie łańcuchami dostaw, która jest wspomagana przez EDI oraz ADC?

Palety jednostkowe, heterogeniczne, składające się z różnych rodzajów towarów, w magazynach dystrybucyjnych są tworzone w obszarze

Producent jabłek pakuje swoje produkty w kartony z wytłoczkami przedstawione na ilustracji. W ciągu roku przedsiębiorstwo wprowadziło na rynek 1 600 t opakowań kartonowych i 25 t wytłoczek. Ile opakowań, zgodnie z przedstawionym fragmentem przepisów, przedsiębiorstwo powinno poddać recyklingowi?

| Załącznik nr 1 docelowy poziom odzysku i recyklingu odpadów opakowaniowych | ||||

| Poz. | Odpady opakowaniowe powstałe z rodzaj opakowań | Poziom w % | ||

| odzysk | recykling | |||

| 1. | opakowań razem | 61 | 56 | |

| 2. | opakowań z tworzyw sztucznych | – | 23,5 | |

| 3. | opakowań z aluminium | – | 51 | |

| 4. | opakowań ze stali, w tym z blachy stalowej | – | 51 | |

| 5. | opakowań z papieru i tektury | – | 61 | |

| 6. | opakowań ze szkła | – | 61 | |

| 7. | opakowań z drewna | – | 16 | |

Zapas elementów instalacji gazowej, montowanej na specjalne życzenie klienta w warsztacie samochodowym, powinien być zamawiany według systemu

Zakład wytwórczy spełnia oczekiwania klientów, realizując montaż na zamówienie. W sytuacji, gdy na rynku występują silne firmy konkurencyjne oferujące zbliżony produkt, zasadne jest przesunięcie punktu rozdziału do

Korzystając z informacji zawartych w tabeli, wskaż maksymalną temperaturę przechowywania mięsa jagnięcego.

| Warunki przechowywania wybranych rodzajów mięsa wg wytycznych Międzynarodowego Instytutu Chłodnictwa | |||

|---|---|---|---|

| Produkt | Temperatura [°C] | Wilgotność względna [%] | Czas przechowywania |

| Wołowina | -1,5 ÷ -1,0 | 90 ÷ 95 | 9 tygodni |

| Mięso jagnięce | -1,0 ÷ 0 | 90 ÷ 95 | 10 ÷ 15 dni |

| Wieprzowina | -1,5 ÷ 0 | 90 ÷ 95 | 1 ÷ 2 tygodnie |

| Bekon wędzony | -3,0 ÷ -1,0 | 80 ÷ 90 | 1 miesiąc |

W kategorii pojazdów i zestawów specjalnych można wyróżnić między innymi

Na podstawie podanej tabeli określ które z wymienionych towarów według klasyfikacji ABC (80/15/5%) zaliczają się do grupy C.

| Produkt | Skumulowana wartość zużycia [%] |

|---|---|

| Klocki drewniane | 31,84 |

| Lalka | 51,97 |

| Kolejka elektryczna | 67,12 |

| Układanka | 81,15 |

| Karty | 92,93 |

| Miś pluszowy | 95,86 |

| Tor samochodowy | 98,39 |

| Szachy | 100,00 |

Aby polepszyć efektywność wymiany informacji z niemieckim klientem, firma postanowiła wdrożyć system bezpośredniego przesyłania dokumentów handlowych. Taki typ komunikacji z partnerem nazywany jest skrótem

Rozwiązanie systemowe eliminujące błędy powstające w wyniku ręcznego zarządzania zapasami to

Określ właściwą sekwencję działań w procesie analizy łańcucha dostaw.

Który typ towaru nie powinien być przechowywany w magazynie otwartym?

Która metoda określania wielkości dostaw zapewni realizację dostaw odpowiadających przewidywanemu całkowitemu zapotrzebowaniu w zaplanowanym okresie dla towarów, które charakteryzują się niskimi kosztami utrzymania zapasów oraz wysokimi kosztami realizacji dostawy?

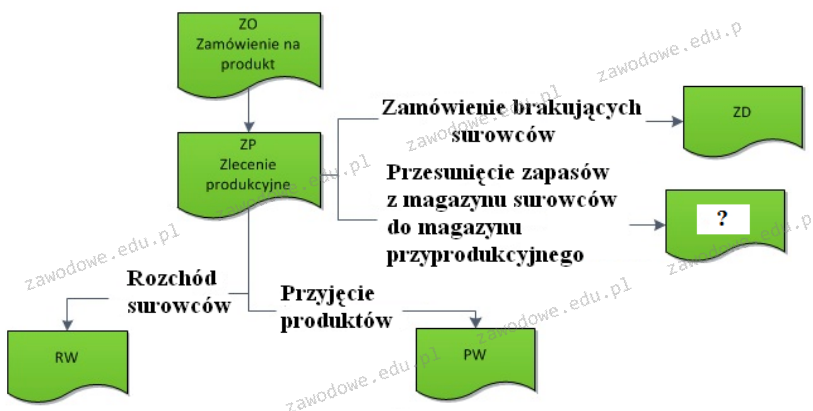

Który dokument powinien być wpisany na schemacie w miejscu oznaczonym znakiem zapytania?

Zakład produkujący musli pracuje na trzech zmianach po 8 godzin. Wydajność każdej zmiany wynosi 1 tonę musli. Na każde 100 kg musli firma używa 15 kg żurawiny. Ile żurawiny jest potrzebne do produkcji musli w ciągu jednego dnia?

System MRP odnosi się do planowania

Huta stali w ramach optymalizacji gospodarki surowcami rozpoczęła działania mające na celu stworzenie projektu

Który rodzaj zapasu służy do zmniejszenia różnicy pomiędzy przewidywanym zapotrzebowaniem a nagłym wzrostem potrzeb na towar w trakcie całego cyklu dostaw?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Co oznacza termin MRP?

Zaopatrzenie linii produkcyjnej w materiały odbywa się w regularnych cyklach przez