Pytanie 1

Jaki dokument powinien zostać wydany w przypadku przeniesienia wyrobu gotowego z magazynu A do magazynu B w jednym przedsiębiorstwie?

Wynik: 31/40 punktów (77,5%)

Wymagane minimum: 20 punktów (50%)

Jaki dokument powinien zostać wydany w przypadku przeniesienia wyrobu gotowego z magazynu A do magazynu B w jednym przedsiębiorstwie?

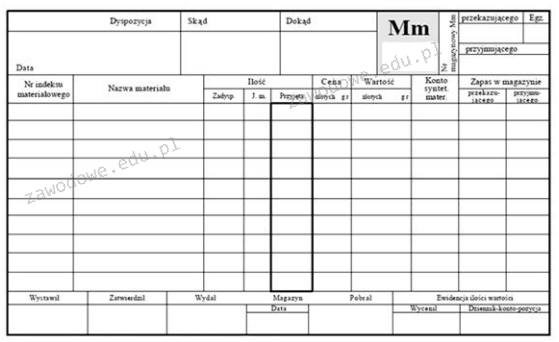

Przedstawiony dokument związany z obrotem magazynowym sporządza się przy

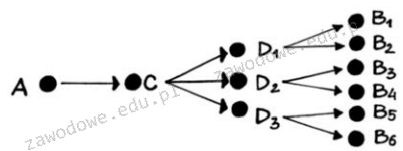

Jaki rodzaj powiązań w łańcuchu dostaw przedstawiono na rysunku?

Świeże jabłka mogą być przechowywane w magazynie przez kilka miesięcy, gdy są trzymane w temperaturze

W miesiącu lutym planuje się, że koszty magazynowania wzrosną o 5% w stosunku do miesiąca stycznia. Koszty stałe i koszty zmienne utrzymania zapasów w miesiącu lutym wyniosą odpowiednio

| Miesiąc | Całkowite koszty w złotych | |

|---|---|---|

| styczeń | koszty stałe utrzymania zapasów | koszty zmienne utrzymania zapasów |

| 1 000,- | 2 000,- | |

Przedstawiony znak (białe kontury na niebieskim tle) oznacza

W dniu 10.01.2020 r. wydano z magazynu na podstawie dokumentu WZ 1 400 sztuk zeszytów 60 kartkowych w kratkę. Na podstawie przedstawionej w tabeli ilościowo-wartościowej kartoteki magazynowej oblicz, ile zeszytów 60 kartkowych w kratkę zostało w magazynie po wydaniu.

| ILOŚCIOWO-WARTOŚCIOWA KARTOTEKA MAGAZYNOWA | |||||||||

|---|---|---|---|---|---|---|---|---|---|

| Hurtownia PAPIEREK ul. Mickiewicza 11 75-004 Koszalin NIP 669-23-10-085 | Nazwa: zeszyt 60 kartkowy w kratkę Indeks: ZK/60 Jednostka miary: szt. | ||||||||

| Lp. | Data | Symbol i nr dokumentu | Jednostkowa cena ewidencyjna [zł] | Ilość [szt.] | Wartość [zł] | ||||

| Przychód | Rozchód | Zapas | Przychód | Rozchód | Zapas | ||||

| 1 | 02.01.2020 | PZ 1/2020 | 0,50 | 2 000 | – | 2 000 | 1 000,00 | – | 1 000,00 |

| 2 | 03.01.2020 | PZ 2/2020 | 0,45 | 2 500 | – | 4 500 | 1 125,00 | – | 2 125,00 |

| 3 | 08.01.2020 | WZ 14/2020 | 0,50 | - | 1 800 | 2 700 | - | 900,00 | 1 225,00 |

| 4 | 09.01.2020 | PZ 18/2020 | 0,55 | 1 500 | – | 4 200 | 825,00 | – | 2 050,00 |

Określenie strategii działania firmy zajmującej się transportem i spedycją na najbliższe dwa lata, stanowi etap

W ciągu 50 s wózek widłowy, zarówno z ładunkiem, jak i bez, pokonuje przeciętnie 100 m. W trakcie wybranego cyklu wózek transportuje jedną paletę, czas, w którym wózek widłowy podejmuje ładunek, wynosi 5 s, a odległość do strefy regałowej to 50 m. Czas podnoszenia i odkładania palety na regał wynosi 15 s, a czas opuszczania wideł to 10 s. Ile czasu zajmie przemieszczenie 3 palet?

W celu zintegrowanego planowania zasobów produkcyjnych w zakładzie produkcyjnym wykorzystuje się system informatyczny

Który z dokumentów zawiera informacje takie jak: nazwa firmy, numer dokumentu, data jego sporządzenia, magazyn, z którego towar został wydany, dział, do którego towar jest przekazywany, nazwa, ilość, cena jednostkowa oraz wartość towaru, podpis osoby, która sporządziła dokument, a także podpisy osoby wydającej oraz przyjmującej zapas?

Zabieranie materiałów z głównego magazynu na potrzeby produkcji odbywa się na podstawie dokumentu

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Firma wdraża zasady dostaw w systemie Just in Time, dążąc do

Hierarchia działań technologicznych w procesie produkcji, uporządkowana od najbardziej skomplikowanych do najprostszych, przedstawia się następująco:

Na podstawie ich funkcji, magazyny klasyfikowane są na

W w pełni zautomatyzowanym magazynie wysokiego składowania, ładunki umieszczane są na półkach przy użyciu

Planowanie dostaw materiałów dla procesu produkcji wymaga opracowania strategii

System produkcji, w którym wyroby są wytwarzane w ustalonym porządku, z zachowaniem stałego interwału pomiędzy kolejnych uruchomieniami lub zakończeniami serii tych samych produktów, dotyczy produkcji

Wiaty pełniące funkcję magazynów półotwartych są wykorzystywane do przechowywania na przykład

W tabeli przedstawiono dane o optymalnej wielkości i dynamice dostaw siewników dostarczanych w latach 2000 - 2004 do firmy zajmującej się sprzedażą sprzętu rolniczego. Określ metodę analizy, którą zastosowano przy obliczaniu wskaźników dynamiki.

| Lata | Optymalna wielkość partii dostawy w szt. | Wskaźnik dynamiki % |

|---|---|---|

| 2000 | 54 | - |

| 2001 | 60 | 111 |

| 2002 | 71 | 118 |

| 2003 | 77 | 108 |

| 2004 | 94 | 122 |

Zgodnie z zasadą Pareto, grupa "A" obejmuje te pozycje, których łączna wartość obrotu w stosunku do całkowitego obrotu wynosi

Jaką metodę wykorzystuje się do klasyfikacji zapasów materiałów według ich udziału w łącznej wartości zużycia?

Jakie będzie pole powierzchni modułu przechowalniczego, jeśli paletowe jednostki ładunkowe są ułożone prostopadle na paletach przemysłowych o wymiarach 1 200 x 1 000 mm oraz droga manipulacyjna ma szerokość 3 m?

Na podstawie danych zawartych w tabeli wskaż, ile wyniesie średni koszt przypadający na jedną jednostkę paletową.

| Ilość przyjętych palet | Cena przyjęcia | Ilość wydanych palet | Cena wydania |

|---|---|---|---|

| 10 000 szt. | 2,00 zł/szt. | 10 000 szt. | 3,00 zł/szt. |

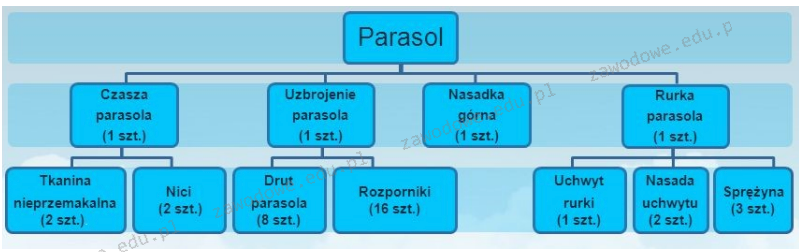

Przedsiębiorstwo otrzymało zamówienie od sklepu BAMBO na 3 500 sztuk parasoli. W magazynie producenta znajduje się 500 sztuk parasoli, w tym 100 sztuk to zapas zabezpieczający. Korzystając ze struktury wyrobu gotowego oblicz, ile minimum sprężyn powinien zamówić producent parasoli, aby zrealizować zamówienie od sklepu BAMBO.

Do jakich kosztów przypisuje się wydatki na utrzymanie magazynu?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Codziennie magazyn funkcjonuje na dwóch 8-godzinnych zmianach. Średnio kompletowanych jest 96 zamówień na dzień. Ile minimum pracowników magazynowych musi być zatrudnionych na każdej zmianie, aby zrealizować dzienne zamówienia, jeżeli jeden pracownik ma wydajność wynoszącą średnio 2 zamówienia na godzinę?

Pojazd mechaniczny, który służy do transportowania naczep nieposiadających przednich kół, określa się mianem ciągnika

System ERP to narzędzie, które wspiera codzienną działalność firmy oraz przyczynia się do

Najlepszym rozwiązaniem dla magazynów, które gromadzą znaczne ilości jednego rodzaju towaru w paletowych jednostkach ładunkowych, są regały

Wydatki związane z zatrudnieniem pracowników magazynowych w II kwartale wyniosły 33 000 zł. Jeśli w kwietniu w magazynie pracowało 5 pracowników, w maju 3, a w czerwcu 4, to jaki był wskaźnik średnich kosztów zatrudnienia jednego pracownika magazynowego w II kwartale?

Przekazywanie zadań pracownikowi na kilka godzin produkcyjnych w trakcie jednej zmiany roboczej jest związane z realizacją planu

W logistyce procesu dystrybucyjnego występują zapasy

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Jak wiele opakowań zbiorczych można maksymalnie umieścić na palecie EUR o wymiarach 1200 x 800 x 144 mm, jeśli będą one ustawione w trzech warstwach, a wymiary opakowań zbiorczych to: 150 x 200 x 100 mm (dł. x szer. x wys.)?

Czym jest opakowanie jednostkowe?

Na podstawie tygodniowego planu sprzedaży wyrobów gotowych, zamieszczonego w tabeli, określ wielkość produkcji w tym okresie, jeżeli w magazynie znajduje się 200 szt. wyrobów gotowych, w tym zapas bezpieczeństwa wynoszący 50 szt.

| Dzień tygodnia | poniedziałek | wtorek | środa | czwartek | piątek | sobota |

|---|---|---|---|---|---|---|

| Plan sprzedaży, szt. | 300 | 150 | 230 | 120 | 250 | 100 |

Roczne ustalenia dotyczące sprzedaży oraz produkcji w odniesieniu do ilości i rodzaju różnych grup produktów definiuje