Pytanie 1

Określenie harmonogramu zakupu materiałów wymaga regularnej analizy i kontroli zamówień z powodu

Wynik: 27/40 punktów (67,5%)

Wymagane minimum: 20 punktów (50%)

Określenie harmonogramu zakupu materiałów wymaga regularnej analizy i kontroli zamówień z powodu

Supply Chain Management (SCM) stanowi system informatyczny umożliwiający zarządzanie firmą w obszarze

Aby wyprodukować zamówione 5 000 sztuk skrzyń, potrzebne jest 2 500 m2 płyty. W magazynie jest dostępnych 1 000 m2, a w trakcie produkcji znajduje się jeszcze 800 m2. Ile należy zamówić płyty, aby zrealizować planowaną produkcję?

Jeżeli zapas w poszczególnych kwartałach wynosi: I kw. – 14 500,00 zł, II kw. – 10 200,00 zł, III kw. – 12 800,00 zł oraz IV kw. – 9 600,00 zł, to jaki jest rzeczywisty przeciętny zapas w magazynie?

Zajęcie jednostek ochrony w firmie związane z potrzebami materiałowymi procesu produkcji określamy mianem

System łączący komunikację głosową oraz świetlną, w którym po uruchomieniu zlecenia miejsce składowania jest oznaczane ruchomym światłem, a informacja o liczbie przedmiotów do pobrania jest przekazywana przez słuchawki, określany jest jako

Oblicz wskaźnik jakości obsługi klienta, jeśli w magazynie ustalono, że całkowita liczba wydań wyniosła 35 000 sztuk, z czego: właściwa liczba wydań to 31 000 sztuk, a błędna liczba wydań wyniosła 4 000 sztuk?

Do zadań realizowanych w obszarze kompletacji zalicza się

Wysoki poziom zapasów świeżych warzyw gromadzonych przez zakład przetwórczy stanowi zapas

Termin dostarczenia zamówienia ustalono na 10 dzień miesiąca. W którym dniu powinno się złożyć zamówienie, jeśli czas realizacji dostawy wynosi 4 dni?

Daty oraz ilości zamówień i dostaw stanowią fundament planowania

Kiedy towar z magazynu jest wysyłany na podstawie zapotrzebowania zgłaszanego przez klienta, oznacza to, że hurtownia stosuje strategię

Korzystając z podanego wzoru, oblicz wskaźnik rotacji zapasu w dniach, jeżeli w ciągu roku (360 dni) popyt wyniósł 42 000 kg, a średni zapas wynosił 2 100 kg

Wrzd = Wz / Sp * 360 gdzie: Wrzd - wskaźnik rotacji zapasu w dniach, Wz - średni poziom zapasu, Sp - popyt na zapas. |

Jaka metoda zabezpieczania ładunku uniemożliwia jego przemieszczanie w opakowaniu?

Na którym rysunku przedstawiono kod typu QR?

Z uwagi na rodzaj oferowanych usług, centra logistyczne klasyfikuje się na

Zakład produkujący komputery przenośne otrzymał zamówienie na wykonanie 60 komputerów. Ustal, tle procesorów powinien zamówić zakład produkcyjny, aby zamówienie zostało zrealizowane. Weź pod uwagę zapas w magazynie i stan produkcji w toku.

| Pozycja w kartotece magazynowej | Zapas w magazynie w szt. | Produkcja w toku w szt. |

|---|---|---|

| Karta graficzna | 80 | 10 |

| Czytnik karty pamięci | 130 | 5 |

| Procesor | 35 | - |

| Akumulator | 35 | - |

Wybór opakowania dla towaru nie musi brać pod uwagę

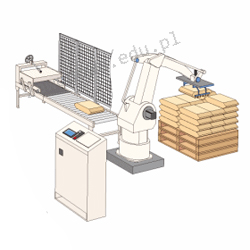

Na rysunku przedstawiono

Jakim skrótem określa się system informatyczny wykorzystywany do zarządzania w dystrybucji?

Zarządzanie zamówieniami towarów, które korzysta z regularnych inspekcji stanów magazynowych oraz z formuły dotyczącej relacji pomiędzy kosztami przechowywania i utrzymania zapasów, to technika

Urządzeniem przedstawionym na rysunku jest

Czym kierujemy się przy ustalaniu optymalnej partii zakupów?

Jakie jest główne ryzyko związane ze składowaniem towarów łatwopalnych?

Gospodarkę opakowaniami (a także ich odpadami) w krajach Unii Europejskiej porządkuje Dyrektywa Rady 94/62/WE. Dyrektywa nie obejmuje

Do celów niniejszej dyrektywy: 1) „Opakowania" oznaczają wszystkie wyroby wykonane z jakichkolwiek materiałów, przeznaczone do przechowywania, ochrony, przewozu, dostarczania i prezentacji wszelkich towarów, od surowców do produktów przetworzonych, od producenta do użytkownika lub konsumenta. Wyroby „niezwrotne" przeznaczone do tych samych celów uważa się również za opakowania. „Opakowania" obejmują wyłącznie: a) opakowania handlowe lub opakowania podstawowe tj. mające stanowić towar jednostkowy, sprzedawany użytkownikowi końcowemu lub konsumentowi w miejscu zakupu; b) opakowania zbiorcze lub opakowania drugorzędne tj. stanowiące w miejscu zakupu zestaw określonej liczby towarów jednostkowych, niezależnie od tego czy są one sprzedawane w takiej postaci użytkownikowi końcowemu czy konsumentowi, czy też służą zaopatrywaniu punktów sprzedaży; można je zdjąć ze sprzedawanego produktu bez naruszania jego cech; c) opakowania transportowe lub opakowania trzeciorzędne tj. mające ułatwić przenoszenie i transport pewnej liczby towarów jednostkowych lub opakowań zbiorczych, zapobiegając powstaniu uszkodzeń przy przenoszeniu i transporcie. Opakowanie transportowe nie obejmuje kontenerów do transportu drogowego, kolejowego, wodnego i lotniczego; |

Która z metod oceny jakości odebranych towarów opiera się na obserwacjach wykonywanych za pomocą zmysłów?

Przedstawiony znak umieszczony na opakowaniu informuje o wrażliwości towaru na

Towary 1-2-3-4-5 rozmieszczono w magazynie według metody

| 1 | 4 | 3 | 2 | |

| 2 | 3 | 1 | ||

| 1 | 1 | 4 | 5 | |

| 5 | 4 | 2 |

Niewłaściwe zabezpieczenie zapasów przed działaniami chemicznymi może spowodować, że produkty będą

Który system komputerowy umożliwia integrację wszystkich procesów zachodzących w firmie na różnych poziomach?

Zakład produkujący komputery przenośne, otrzymał zamówienie na wykonanie 60 komputerów. Ustal ile procesorów powinien zamówić zakład produkcyjny, aby zamówienie zostało zrealizowane. Weź pod uwagę zapas w magazynie i stan produkcji w toku.

| Pozycja w kartotece magazynowej | Zapas w magazynie w szt. | Produkcja w toku w szt. |

|---|---|---|

| Karta graficzna | 80 | 10 |

| Czynnik karty pamięci | 130 | 5 |

| Procesor | 35 | - |

| Akumulator | 35 | - |

Wyznacz wskaźnik poziomu obsługi klienta, zakładając, że w magazynie zarejestrowano łączną ilość wydań na poziomie 20 000 sztuk, z czego: liczba prawidłowych wydań wyniosła 18 000 sztuk, a liczba błędnych wydań to 2 000 sztuk?

W tabeli zamieszczono informacje o zapasie mąki w piekarni w poszczególnych dniach tygodnia. Oblicz średni dzienny zapas dysponowany mąki w piekarni.

| Stan magazynowy mąki w piekarni | ||||||

|---|---|---|---|---|---|---|

| Poniedziałek | Wtorek | Środa | Czwartek | Piątek | Sobota | Niedziela |

| 5 t | 6 t | 8 t | 2 t | 12 t | 21 t | 2 t |

W ciągu 50 s wózek widłowy, zarówno z ładunkiem, jak i bez, pokonuje przeciętnie 100 m. W trakcie wybranego cyklu wózek transportuje jedną paletę, czas, w którym wózek widłowy podejmuje ładunek, wynosi 5 s, a odległość do strefy regałowej to 50 m. Czas podnoszenia i odkładania palety na regał wynosi 15 s, a czas opuszczania wideł to 10 s. Ile czasu zajmie przemieszczenie 3 palet?

Jeżeli w pomieszczeniu pracuje 1 osoba, to powierzchnia takiego pomieszczenia nie powinna być mniejsza niż

| Liczba pracowników | Powierzchnia użytkowa pomieszczeń biurowych w zależności od liczby pracowników w m² |

|---|---|

| 1 | 5,2-6,0 |

| 2 | 10,4-12,0 |

| 3 | 15,6-36,0 |

Który dokument potwierdza przyjęcie towarów gotowych lub półfabrykatów do magazynu firmy produkcyjnej od dostawcy?

Wyznacz wartość wskaźnika rotacji zapasów w sztukach, jeśli w danym roku sprzedaż wyniosła 600 sztuk, a średni poziom zapasów wyniósł 20 sztuk?

W firmie istnieje zapotrzebowanie brutto na 1500 szt. elementu X, który jest częścią produkowanego wyrobu. Stwierdzono, że w magazynie firmy odnotowano 100 szt. tego elementu, a firma oczekuje na dostawę 250 szt. elementu X. Jakie jest pozostałe zapotrzebowanie netto na element X?

Jakie mogą być maksymalne wymiary podstawy kartonu umieszczonego na palecie typu EUR, gdy ładunek ma prawo wystawać poza krawędzie palety o 2 cm z każdej strony?

Produkty chemii budowlanej w formie masowej i sypkiej, które są odporne na działanie czynników mechanicznych takich jak na przykład nacisk statyczny oraz uderzenia, powinny być przechowywane i transportowane