Pytanie 1

Ocena realizacji zadań logistycznych w ramach zintegrowanego systemu jakości powinna być zgodna z

Wynik: 13/40 punktów (32,5%)

Wymagane minimum: 20 punktów (50%)

Ocena realizacji zadań logistycznych w ramach zintegrowanego systemu jakości powinna być zgodna z

Który znak umieszczony na opakowaniu informuje, że jest ono biodegradowalne?

Które przedsiębiorstwo transportowe powinno wybrać centrum dystrybucyjne do dystrybucji ładunku na odległość 100 km, uwzględniając informacje zawarte w tabeli oraz hierarchię kryteriów - dostarczenie towaru po najniższym koszcie i w czasie nie dłuższym niż 2 godziny 15 minut?

| Przedsiębiorstwo transportowe | Średnia prędkość samochodów, km/h | Koszt, zł/1 km |

|---|---|---|

| A. | 40 | 2,00 |

| B. | 45 | 2,50 |

| C. | 50 | 3,00 |

| D. | 55 | 3,50 |

Wykorzystanie strategii Just in Time (czyli dokładnie na czas) pozwala między innymi na zarządzanie

Firma transportowa została zlecona do wykonania 10 dostaw. Koszt jednej dostawy wynosi

3 200,00 zł. Oblicz całkowitą wartość zlecenia, biorąc pod uwagę 20% rabat dla klienta.

W magazynie, jaką zasadę składowania określa metoda rotacji zapasów?

Zbiór procedur związanych z obróbką danych komputerowych, zarządzaniem bazami danych oraz urządzeniami, które pozwalają na przetwarzanie i przechowywanie informacji określamy mianem systemu

Identyfikatory GS1 pozwalają na odróżnianie produktów, miejsc oraz innych obiektów występujących

Kategoria produktów o małym udziale w ogólnej wielkości popytu na produkcję lub sprzedaż, generująca niskie przychody, to w klasyfikacji analizy asortymentu wyrobów

Procesy umożliwiające całkowite lub częściowe wykorzystanie odpadów, które prowadzą do odzyskania zawartych w nich substancji, materiałów lub energii bez stwarzania zagrożenia dla zdrowia i życia, to

Aby ustalić właściwą sekwencję zamawianych produktów oraz przydzielać je do stref składowania, wykorzystuje się wskaźnik COI (cube-per-order-index), który jest obliczany na podstawie zapasu

Kod kreskowy EAN-13 wykorzystujemy do identyfikacji opakowań przy pomocy numeru GTIN

Zorganizowany ciąg działań związanych z obiegiem zasobów to

Usytuowanie strefy przyjęć oraz wydań na przylegających do siebie ścianach strefy magazynowej określa układ

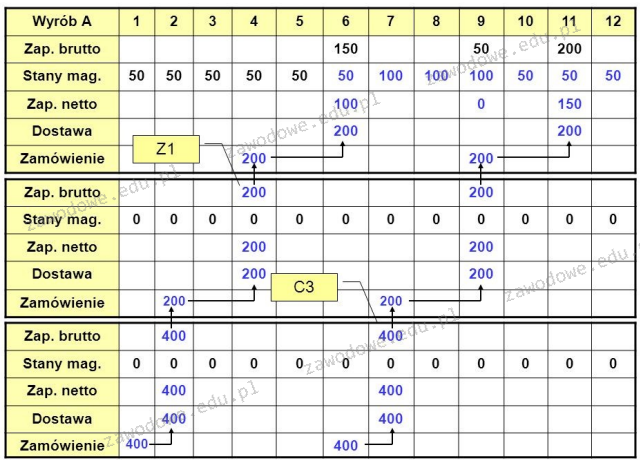

Na rysunku przedstawiono

W analizowanym okresie przedsiębiorstwo logistyczne poniosło następujące wydatki: - transport: 200 zł - załadunek: 100 zł - przechowywanie: 10 zł - formalności celne: 120 zł Koszty transportu ładunku od dostawcy do klienta wynoszą

Który system zarządzania produkcją jest stosowany przez przedsiębiorstwo produkcyjne, które wyróżnia się zdolnością szybkiego reagowania na indywidualne potrzeby klientów oraz elastycznością w dostosowywaniu się do zmian w popycie?

Regularne zużycie zapasów materiałowych oraz ich zamawianie w ustalonej ilości i z określoną częstotliwością umożliwia w firmie tworzenie zapasu

Jakie towary powinny być zamawiane w oparciu o system zapasu jednookresowego?

Który z poniższych składników nie jest zintegrowany z elektronicznym systemem oprogramowania, który umożliwia całościowe zarządzanie dokumentami oraz procesami pracy w dystrybucji?

Cena produkcji jednego opakowania torfu ogrodniczego wynosi 10,00 zł. Oblicz cenę detaliczną brutto jednego opakowania torfu, jeżeli firma stosuje 20% narzut na zysk obliczany od kosztu produkcji, a produkt objęty jest stawką VAT w wysokości 8%.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

System informatyczny wykorzystywany w centrum logistycznym do wspierania zarządzania relacjami z klientem, jest określany skrótem

Nowoczesna firma zajmująca się drobiarstwem usytuowana w regionie Podlasia korzysta z usług firmy logistycznej. W tym rejonie występuje słaba infrastruktura kolejowa. Zakładając, że codzienny transport schłodzonego drobiu wynosi 30 europalet, a odbiorcami są duże sieci handlowe rozlokowane w różnych częściach kraju; określ, który element infrastruktury transportowej będzie miał kluczowe znaczenie w logistycznej obsłudze tego obszaru?

Jeśli 480 zamówień zostało zrealizowanych prawidłowo, a 20 zamówień okazało się niekompletnych, to jaki procent dostaw jest kompletny?

Jaką wadą charakteryzuje się transport lotniczy?

W tabeli przedstawiono wyniki z przeprowadzonej przez przedsiębiorstwo analizy rynku dostawców. Oceny przedsiębiorstw dokonano według przyjętych kryteriów. Podaj liczbę punktów przyznanych każdemu z nich.

| Kryterium oceny | Ocena ogólna – ważona / w pkt/ | |

|---|---|---|

| Dostawca I | Dostawca II | |

| Cena | 35 | 32 |

| Jakość | 15 | 17 |

| Terminy dostaw | 15 | 18 |

| Dodatkowe usługi | 17 | 11 |

Gdy łączny koszt przechowywania wynosi 6 000 zł, a powierzchnia magazynu to 6 000 m , jaka jest wartość wskaźnika kosztu utrzymania powierzchni magazynowej?

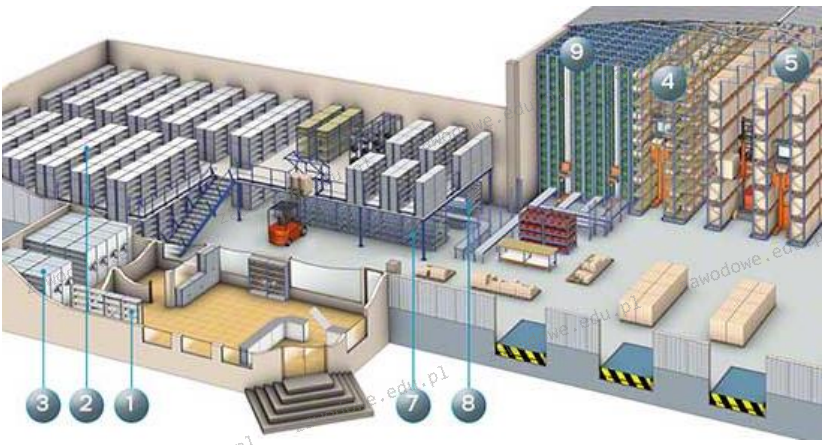

Którym numerem na rysunku oznaczono regały obsługiwane przez układnice i przenośniki?

Przedsiębiorstwo zdecydowało się zmienić umowę leasingu i wymienić dotychczasowe 10 samochodów ciężarowych na nową flotę pojazdów. Wymiana samochodów wiąże się z ponoszeniem dodatkowych kosztów leasingu w wysokości 1 000,00 zł miesięcznie na każdy nowy samochód. Zmiana umowy przyniosła przedsiębiorstwu zgodnie z danymi w tabeli

| Charakterystyka samochodów ciężarowych | |

|---|---|

| Dotychczasowe | Nowe |

| Średnie spalanie 30 litrów /100 km | Średnie spalanie 25 litrów /100 km |

| Średni miesięczny przebieg jednego samochodu – 10 000 km | |

| Średnia cena oleju napędowego – 4,68 zł | |

Kiedy producent samodzielnie, na własny koszt i ryzyko, zajmuje się dystrybucją i sprzedażą swoich produktów do ostatecznych nabywców, mamy do czynienia z rodzajem kanału dystrybucji

Wysoki poziom zapasów świeżych warzyw gromadzonych przez zakład przetwórczy stanowi zapas

Na początku kwartału w magazynie zgromadzono 45 t cementu, a na koniec tego samego kwartału było 50 t. W ciągu tego kwartału łączna ilość dostarczonego cementu wyniosła 735 t. Jak dużo cementu sprzedano w tym okresie?

Które dane zawiera dokument PZ, na podstawie którego wypełniono przedstawioną kartotekę magazynową?

| KARTOTEKA MAGAZYNOWA | ||||||||

|---|---|---|---|---|---|---|---|---|

| Przedsiębiorstwo handlowe MIS ul. Pogodna 112, 80-365 Gdańsk | Nazwa: dezodorant roll'n Indeks: DD. 135-13 Jednostka miary: sztuka | |||||||

| L.p. | Data | Symbol i nr dokumentu | Jednostkowa cena netto (zł) | Ilość (szt.) | Wartość (zł) | |||

| przychód | rozchód | zapas | przychód | rozchód | ||||

| 1. | 02.06.2018 | PZ 434 | 3,50 | 100 | — | 100 | 350 | — |

| 2. | 03.06.2018 | WZ 452 | 4,20 | — | 60 | 40 | — | 252 |

Zbiór działań realizowanych przez wyznaczoną grupę pracowników, których celem jest zapewnienie klientom dostępu do produktów w odpowiedniej jakości, ilości, miejscu oraz czasie, odbywa się w obrębie

Jakie dokumenty są obecne w magazynie?

Zjawisko, które polega na określeniu jednostkowego, technicznego kosztu produkcji gotowego wyrobu oraz produktu w trakcie wytwarzania, nazywa się

Jaka liczba sztuk towaru znajduje się w dostawie, jeżeli początkowy stan magazynowy to 250 szt., sprzedano 350 szt., a wymagany końcowy stan to 60 szt.?

O czym informuje zamieszczony znak manipulacyjny, umieszczony na opakowaniu ładunku podczas transportu?

Wózek widłowy transportujący jedną paletową jednostkę ładunkową (pjł) przebywa dystans 300 m z prędkością 15 km/h. Jaki będzie czas pracy wózka obsługującego 200 pjł na tym samym odcinku?