Pytanie 1

Jaką wartość przyjmie wskaźnik kosztów utrzymania powierzchni magazynowej w ciągu roku, gdy roczny koszt wynosi 450 000 zł, a powierzchnia magazynu to 900 m2?

Wynik: 25/40 punktów (62,5%)

Wymagane minimum: 20 punktów (50%)

Jaką wartość przyjmie wskaźnik kosztów utrzymania powierzchni magazynowej w ciągu roku, gdy roczny koszt wynosi 450 000 zł, a powierzchnia magazynu to 900 m2?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Dokumenty stosowane do transportu towarów w kolejnictwie to

Który z poniższych systemów zarządzania zapasami powinien być użyty w przypadku drogich materiałów o bardzo niskiej rotacji?

Jaki dokument magazynowy potwierdza przyjęcie na stan magazynu dostarczonej partii wyrobów gotowych z własnej produkcji?

Zalecana ilość farby potrzebna na pomalowanie jednego stołu wynosi 0,2 litra. Nie planuje się zapasu bezpieczeństwa. Ile litrów farby trzeba zamówić, aby zrealizować zamówienie na 100 sztuk stołów, mając w magazynie: farbę - 3 litry oraz 45 pomalowanych stołów?

Aby określić najbardziej efektywną wielkość dostawy materiałów, która zminimalizuje koszty transportu i magazynowania, należy

Ilość wkrętów wytwarzanych w ciągu godziny przy użyciu frezarki wynosi 1 000 szt. Jak obliczyć wskaźnik wykorzystania potencjału produkcji frezarki, jeśli w czasie 8 godzin pracy na niej zrobiono 6 400 szt. wkrętów?

Która metoda składowania paletowych jednostek ładunkowych (pjł) gwarantuje najwyższy poziom wykorzystania powierzchni w magazynie?

Ile wyrobów gotowych można utworzyć, jeżeli jeden z nich składa się z 3 elementów N oraz 4 elementów G, a do dyspozycji mamy 300 elementów N oraz 200 elementów G?

Jakie dokumenty magazynowe są tworzone w związku z przyjęciem do magazynu wyrobów gotowych z linii produkcyjnej?

Przedstawiony znak ostrzegawczy służy do oznakowania na opakowaniu źródła

W strefie przechowywania w magazynie znajduje się 200 miejsc. Materiały są rozmieszczane zgodnie z klasyfikacją ABC, a liczba miejsc dla materiałów z grupy A, grupy B i grupy C wynosi odpowiednio

Jaką wartość miał zapas początkowy Zp w sieci dystrybucji, jeśli zapas w punkcie końcowym wynosi Zk = 2 400 szt, sprzedano Z = 1 000 szt., a dostawy wyniosły D = 400 szt.?

Dokument wystawiany w związku z wydaniem towarów z magazynu na zewnątrz to

W firmie transportowej w ciągu miesiąca przetransportowano 200 ton ładunku na łączną odległość 2 000 km. Jaka jest cena za 1 tonokilometr (tkm), jeżeli koszty transportu wyniosły 40 tys. zł?

Zastosowanie powierzchni ładunkowej palety przez opakowania transportowe o prostokątnym kształcie powinno wynosić

Całkowity koszt użytkowania urządzeń przeładunkowych w magazynie to 30 000 zł, a ich wartość po czterech latach eksploatacji wynosi 15 000 zł. Jaki jest wskaźnik kosztu eksploatacji?

Zasada, według której ostatnie miejsce otrzymuje harmonogram dostaw gotowych produktów do klientów, a materiały do produkcji są pobierane (ssane) z wcześniejszych miejsc, opisuje system zarządzania przepływem materiałów

W celu zintegrowanego planowania zasobów produkcyjnych w zakładzie produkcyjnym wykorzystuje się system informatyczny

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Kto ponosi odpowiedzialność za szkody powstałe w wyniku niewłaściwego transportu towarów?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Zaplanuj liczbę pojazdów na miesiąc luty wiedząc, że dostępność pojazdu wynosi 20 dni w miesiącu, średnia długość trasy 5 dni, a średnia ładowność 5 ton.

| Miesiąc | Zapotrzebowanie przewozu [w tonach] | |

|---|---|---|

| Styczeń | 1500 | |

| Luty | 1800 | |

| Marzec | 2100 | |

Zewnętrzna logistyka firmy wiąże się z organizowaniem

Z jakiego dokumentu wynika przesunięcie surowców pomiędzy magazynami?

Planowanie w strategii logistycznej DRP dotyczy

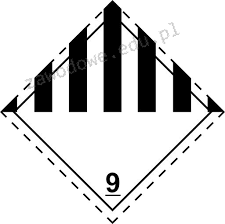

Przedstawiony znak oznacza materiały i przedmioty

Czas trwania od rozpoczęcia zlecenia produkcyjnego do jego całkowitego zakończenia, obejmujący okres potrzebny na przygotowanie, uruchomienie, realizację oraz kontrolę, określa się mianem cyklu

Na początku zmiany stan magazynowy papieru ksero wynosił 600 ryz. W trakcie zmiany otrzymano dostawę papieru w ilości 2 100 ryz, a także dokonano dwóch wydania dla podmiotów zewnętrznych: 250 ryz oraz 310 ryz, oraz jednego wydania na potrzeby własne przedsiębiorstwa w ilości 20 ryz. Jaki poziom stanu magazynowego papieru ksero będzie na koniec zmiany?

Ile, zgodnie z przedstawionym zestawieniem potrzeb materiałowych, należy wydać płyt HDF do produkcji brakujących drzwi, jeżeli wszystkie zostały wydane jednorazowo?

| Ilościowo-wartościowe zestawienie potrzeb materiałowych | |||||

|---|---|---|---|---|---|

| Wyszczególnienie | Zapotrzebowanie brutto | Zapas magazynowy [szt.] | Zapotrzebowanie netto | ||

| Liczba [szt.] | Wartość [zł] | Liczba [szt.] | Wartość [zł] | ||

| Drzwi (produkt) | 3 200 | 50 | 3 150 | ||

| Zawias | 9 450 | 20 790,00 | 10 000 | 0 | 0,00 |

| Zamek | 3 150 | 45 675,00 | 2 000 szt. | 1 150 | 16 675,00 |

| Skrzydło (półprodukt) | 3 150 | 1 100 szt. | 2 050 | ||

| Ramiak | 10 250 | 430 500,00 | 8 600 | 1 650 | 69 300,00 |

| Płyta otworowa | 2 050 | 77 900,00 | 3 500 | 0 | 0,00 |

| Płyta HDF | 4 100 | 270 600,00 | 4 000 | 100 | 6 600,00 |

| RAZEM | 3114,00 zł | 54,00 zł | |||

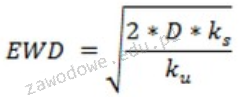

Oblicz ekonomiczną wielkość dostawy silników w oparciu o przedstawiony wzór, jeżeli miesięczny popyt na silniki kształtuje się na poziomie 400 szt., koszt obsługi zamówienia wynosi 250,00 zł, a miesięczny koszt magazynowania jednego silnika to 5,00 zł.

EWD – ekonomiczna wielkość dostawy

D – całkowity popyt w analizowanym okresie

kz – koszt obsługi jednego zamówienia [zł]

ku – koszt jednostkowy utrzymania zapasu [zł]

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Tabela przedstawia cennik usług przewozowych. Na jego podstawie ustalono, że wartość netto usługi przewozu 10 t artykułów głęboko mrożonych na odległość 100 km wynosi

| CENY JEDNOSTKOWE NETTO w PLN | ||

| Rodzaj towaru | Waga ładunku | Stawka za 1 km ładowny |

| 1. Towary neutralne | 1 000 – 2 999 kg | PLN 1,90 |

| 3 000 – 5 999 kg | PLN 2,10 | |

| 6 000 – 14 999 kg | PLN 2,40 | |

| 15 000 – 24 000 kg | PLN 2,80 | |

| 2. Towar niebezpieczne oraz wymagające kontrolowanej temperatury | 1 000 – 2 999 kg | PLN 2,40 |

| 3 000 – 5 999 kg | PLN 2,70 | |

| 6 000 – 14 999 kg | PLN 2,90 | |

| 15 000 – 24 000 kg | PLN 3,10 | |

Firma zajmująca się logistyką korzysta z informatycznego systemu do zarządzania danymi gospodarczymi, które gromadzi w tabelach oraz w formularzach i raportach. Aby skutecznie przeszukiwać i sortować informacje, najlepiej wykorzystać

Strategia SCM (Supply Chain Management), mająca na celu budowanie partnerskich relacji między firmami, jest wykorzystywana w procesie

Towary o niskiej rotacji w magazynie umieszcza się

Kierownik magazynu jest odpowiedzialny m.in. za

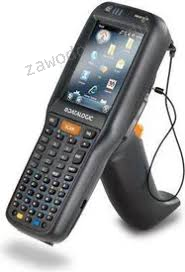

Przedstawione na rysunku urządzenie służące do automatycznej identyfikacji towarów to

Seryjny Numer Kontenera Wysyłkowego (SSCC - Serial Shipping Container Code) jest wykorzystywany do identyfikacji