Pytanie 1

Dokumenty stosowane do transportu towarów w kolejnictwie to

Wynik: 15/40 punktów (37,5%)

Wymagane minimum: 20 punktów (50%)

Dokumenty stosowane do transportu towarów w kolejnictwie to

Produkty, które należą do grupy X w analizie zapasów XYZ, to

Zadaniem funkcji potransakcyjnej w dystrybucji jest

Na palecie EUR utworzono ładunek składający się z trzech warstw kartonów o wymiarach: 400 x 300 x 300 mm (dł. x szer. x wys.). Jaka jest wysokość paletowej jednostki ładunkowej?

Zbiór procedur związanych z obróbką danych komputerowych, zarządzaniem bazami danych oraz urządzeniami, które pozwalają na przetwarzanie i przechowywanie informacji określamy mianem systemu

Który z podanych znaków należy umieścić na opakowaniu zbiorczym z tworzywa sztucznego, zawierającym serwisy kawowe z porcelany?

Jakie są wymiary palety EUR?

Maksymalna wysokość gniazda na regale wynosi 1,2 m. Ile opakowań o wymiarach 300 × 200 × 100 mm (dł. × szer. × wys.) można maksymalnie umieścić na palecie o wymiarach 1 200 × 800 × 144 mm (dł. × szer. × wys.), aby powstała paletowa jednostka ładunkowa mogła być składowana w tym gnieździe regałowym?

Obszar rachunkowości, który zajmuje się analizowaniem oraz dostarczaniem informacji kierownictwu firmy w kontekście organizacji pracy i realizacji działań gospodarczych, określamy mianem

Jaką skróconą nazwę nosi kategoria systemów informatycznych wspierających zarządzanie łańcuchami dostaw, która jest wspomagana przez EDI oraz ADC?

Jaką jednostkę ma wskaźnik rotacji zapasu?

Fragment Instrukcji wysyłkowej - eksport przedstawia część informacji dotyczących wysyłki towarów. Wskaż, której stacji dla przesyłek nie podano

| INSTRUKCJA WYSYŁKOWA – EKSPORT | |

|---|---|

| ........ | ........ |

| ........ | ........ |

| Opis ładunku: Dostawy wagonowe: towar należy wysłać do portu, aby nadszedł w dni robocze, tj. od poniedziałku do piątku, nr kontraktu oraz specyfikacji podany w instrukcji | |

| Stacja przeznaczenia: dla przesyłek morskich - Gdynia XXXXXXX- dla przesyłek drobnicowych - Gdynia XXXXXXX dla przesyłek wagonowych - Gdańsk XXXXXXX - dla przesyłek morskich - Gdańsk XXXXXXX | |

Podstawowy plan, na podstawie którego wyznacza się ilości oraz terminy produkcji poszczególnych produktów w ustalonym (średnim) okresie czasu, stanowiącym fundament wstępnego planu wykorzystania możliwości produkcyjnych, nazywa się

Zajęcie jednostek ochrony w firmie związane z potrzebami materiałowymi procesu produkcji określamy mianem

Ogólny ciągły ruch, wskazujący na długoterminowy rozwój danej zmiennej, w przeciwieństwie do krótkotrwałych, takich jak zmiany sezonowe, określamy mianem

Układ różnorodnych jasnych i ciemnych linii ustawionych w sposób liniowy zgodnie z określonymi zasadami nazywamy

Wydatki związane z amortyzacją budynków i wyposażenia magazynów oraz zatrudnieniem pracowników magazynowych, są

Korzystając z informacji zawartych w tabeli, wskaż jak należy postąpić z zużytym olejem.

| Zestawienie rodzajów odpadów i metod ich unieszkodliwiania | ||||

|---|---|---|---|---|

| Lp. | Rodzaje odpadów | Metody unieszkodliwiania odpadów | ||

| Odzyskiwanie | Spalanie | Obróbka fizykochemiczna lub biologiczna | ||

| 1. | Odpady ciekłe podobne do ścieków | X | ||

| 2. | Odpady zawierające metale ciężkie | X | ||

| 3. | Odpady zawierające organiczne substancje chemiczne | X | X | X |

| 4. | Zużyte oleje i rozpuszczalniki | X | X | |

| 5. | Zużyte kleje i farby | X | X | |

| 6. | PCB i węglowodory chlorowane | X | ||

| 7. | Przeterminowane środki ochrony roślin | X | X | |

Aby określić najbardziej efektywną wielkość dostawy materiałów, która zminimalizuje koszty transportu i magazynowania, należy

W systemie automatycznej identyfikacji produktów nie jest wykorzystywane

Strategia, która opiera się na planowaniu zapotrzebowania na materiały w oparciu o przewidywany popyt, aby zgromadzić niezbędne surowce do produkcji (zapasy) w jednym miejscu, to

Pracownik magazynu otrzymał listę pozycji asortymentowych oraz ilości towarów do pobrania, a także pick by light w celu

Badanie analizy ABC dotyczącej zapasów w magazynie w celu ich właściwego rozmieszczenia w strefie składowania, mającego na celu zredukowanie czasu operacji manipulacyjnych, realizowane jest na podstawie kryterium

Jeśli całkowity koszt przechowywania wynosi 100 000 zł, a powierzchnia magazynu to 1 000 m2, to jaki jest wskaźnik kosztu utrzymania powierzchni magazynowej?

Obiekt przestrzenny z odpowiednią organizacją oraz infrastrukturą, który pozwala na przeładunek jednostek transportowych przy użyciu różnych środków transportu to

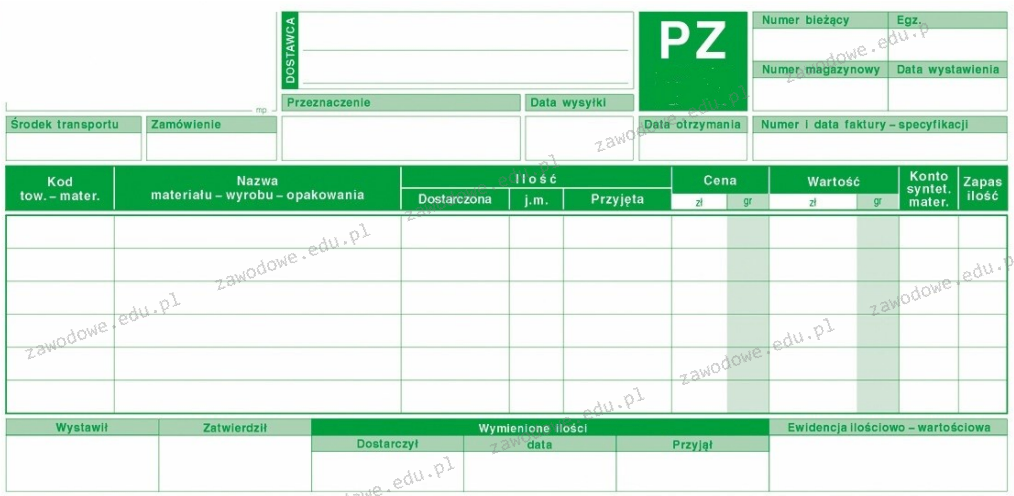

Przedstawiony druk dokumentu wypełnia magazynier, gdy towar jest

Jakie wskaźniki definiują udział czynności kompletacyjnych w ogólnych działaniach pracowników magazynowych?

W ciągu roku magazyn osiągnął obrót w wysokości 2 mln zł, a przeciętny stan zapasów wynosił 50 tys. zł. Z jaką częstością magazyn uzupełniał swoje zapasy, zakładając, że rok ma 360 dni?

Materiał i surowce zgromadzone w magazynie, które są stosowane do produkcji wyrobu już wycofanego z wytwarzania, stanowią zapas

W I kwartale firma logistyczna poniosła wydatki na zatrudnienie 100 pracowników w wysokości 120 000 zł. W II kwartale planowany jest spadek liczby pracowników o 20%. Przy założeniu, że łączne koszty zatrudnienia nie ulegną obniżeniu, ile wyniesie średni koszt zatrudnienia 1 pracownika w II kwartale?

Przedstawiony piktogram informuje, że mamy do czynienia z materiałem

Jak nazywa się system przeznaczony do automatycznego zbierania danych?

Firma oferuje 2% zniżki dla stałych klientów. Stały klient kupił 45 szt. artykułów w cenie 240,00 zł/szt., a także 22 szt. artykułów po 180,00 zł/szt. Jaka będzie całkowita zniżka, jaką otrzyma stały klient, biorąc pod uwagę, że podane ceny są cenami przed udzieleniem rabatu?

Jak często do centrum dystrybucji przybywają dostawy towaru A w ilości 5 000 sztuk, które są układane na paletach po 25 sztuk? Oblicz, ile ładunkowych jednostek paletowych (pjł) towaru A jest dostarczanych do centrum w skali roku?

Transport liniowy obejmuje

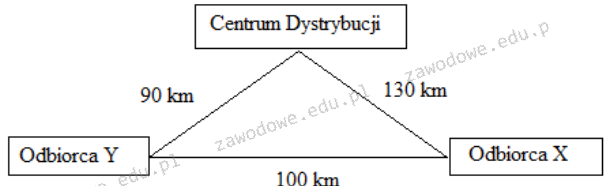

Korzystając ze schematu, oblicz czas dostawy towarów jednym środkiem transportu z Centrum Dystrybucji do odbiorcy X, a następnie do odbiorcy Y. Samochód jedzie ze średnią prędkością 60 km/h, a wyładunek u każdego odbiorcy trwa po 20 minut.

Na podstawie podanej tabeli określ, z którym dostawcą zakład powinien nawiązać współpracę, biorąc pod uwagę podane kryteria doboru wraz z wagami oraz z liczbą punktów przydzielonych za ich spełnienie w skali od 1 do 4 przy założeniu, że 1 punkt oznacza najniższą ocenę.

| Dostawca | Kryteria doboru | ||||

|---|---|---|---|---|---|

| Cena netto (waga 0,4) | Odległość od zakładu (waga 0,3) | Czas rozpatrzenia reklamacji (waga 0,2) | Czas dostawy (waga 0,1) | ||

| A. | 1 | 4 | 2 | 1 | |

| B. | 3 | 2 | 4 | 4 | |

| C. | 4 | 1 | 3 | 3 | |

| D. | 2 | 3 | 1 | 2 | |

Standardowym identyfikatorem używanym do jednoznacznej identyfikacji jednostek logistycznych jest

Osoby pracujące w magazynach, zajmujące się przeładunkiem półtusz zwierzęcych, są narażone na

Firma określiła zapas łożysk na poziomie 1 000 sztuk. Aktualny stan magazynowy łożysk wynosi 1 840 sztuk, a dzienne zużycie to 280 sztuk. Po jakim czasie firma powinna złożyć zamówienie na łożyska?