Pytanie 1

Do dystrybucji produktów spożywczych powinno się wykorzystać rodzaj dystrybucji

Wynik: 33/40 punktów (82,5%)

Wymagane minimum: 20 punktów (50%)

Do dystrybucji produktów spożywczych powinno się wykorzystać rodzaj dystrybucji

Korzystając z danych zawartych w tabelach, określ terminy zamówienia poszczególnych komponentów uwzględniając czas realizacji zamówień przez poszczególnych dostawców.

| luty | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 |

| Komponent 1 | |||||||||

| Planowane rozpoczęcie produkcji | 100 | ||||||||

| Zamówienie surowców | |||||||||

| Komponent 2 | |||||||||

| Planowane rozpoczęcie produkcji | 200 | ||||||||

| Zamówienie surowców | |||||||||

| Dostawca | Przedmiot dostawy | Czas realizacji zamówienia |

|---|---|---|

| Dostawca 1 | Komponent 1 | 5 dni |

| Dostawca 2 | Komponent 2 | 3 dni |

W tabeli przedstawiono opisy zarządzania zapasami grup asortymentów. Który opis dotyczy klasyfikacji XYZ?

| Opis A. | Opis B. |

| Szybka reakcja na potrzeby konsumenta oraz maksymalna redukcja kosztów w całym łańcuchu dostaw. | Poziom utrzymania zapasów tworzą grupy: pierwsza I - największe zużycie, grupa II - średnie zużycie, grupa III - sporadyczne zużywane |

| Opis C. Udział wielkości sprzedawanych grup asortymentowych w I kwartale 2009 przedstawiał się następująco: grupa I – 80%, grupa II – 15%, grupa III – 5% | Opis D. Planowanie potrzeb materiałowych na podstawie prognozowanego popytu. |

Dział zajmujący się planowaniem określił ilość zużycia materiałów na podstawie norm produkcyjnych w odniesieniu do zaplanowanej produkcji miesięcznej. Aby ustalić zamówienie na konieczne materiały, potrzebne będą dane takie jak

Na podstawie danych z tabeli ustal średni miesięczny koszt magazynowania w trzech magazynach.

| Magazyn | Koszty magazynowania ogółem | Powierzchnia magazynowa |

|---|---|---|

| Nr 1 | 1 000 zł | 150 m² |

| Nr 2 | 1 100 zł | 150 m² |

| Nr 3 | 1 900 zł | 200 m² |

Surowce są magazynowane w celu zapewnienia

Produkty, które są klasyfikowane jako grupa C w analizie ABC zapasów, to

Obiekty o stałej, przestrzennej konstrukcji, służące do przechowywania różnych asortymentów, które wspierane są przez elementy budowlane, to

W procesie logistycznym czynność, która polega na wyjęciu towarów z magazynów lub urządzeń składowych w celu stworzenia zestawu pozycji asortymentowych według określonych specyfikacji asortymentowych i ilościowych dla danego odbiorcy, to

Który karton należy zastosować do formowania paletowych jednostek ładunkowych na palecie o wymiarach 1,20 x 1,00 x 0,15 m (dł. x szer. x wys.), aby wykorzystać całą powierzchnię palety i aby kartony nie wystawały poza jej obrys?

| Rodzaj | Wymiary zewnętrzne kartonu (dł. x szer. x wys.) [mm] | |

|---|---|---|

| Karton A. | 600 x 600 x 600 | |

| Karton B. | 400 x 300 x 1 500 | |

| Karton C. | 550 x 250 x 1 000 | |

| Karton D. | 500 x 400 x 1 300 | |

Firma otrzymała do magazynu jabłka, pomarańcze oraz cukier, z których przygotuje 6 litrów zamówionego soku owocowego. W ostatnim etapie produkcji do magazynu zwrócono 0,5 kg jabłek, 0,3 kg pomarańczy oraz 1 kg cukru. Jaką informację o wydaniu z magazynu trzeba wpisać w dokumencie WZ?

Korzystając z informacji zawartych w tabeli, oblicz średni zapas cykliczny dostaw z ostatnich 10 tygodni.

| Dostawy do magazynu | ||||||||||

|---|---|---|---|---|---|---|---|---|---|---|

| Dostawa/tydzień | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

| Wielkość dostawy [kg] | 150 | 110 | 135 | 140 | 150 | 120 | 100 | 135 | 140 | 125 |

Do elementów wewnętrznych, które wpływają na wysokość kosztów logistyki w firmie, należą

Przedstawiona na rysunku paletowa jednostka ładunkowa (pjł) utworzona jest na palecie o wymiarach

1 200 x 800 x 144 mm. Rozmieszczono na niej 8 jednakowych kartonów w dwóch warstwach, wykorzystując całą powierzchnię palety. Ile wynoszą wymiary (długość x szerokość) kartonów ułożonych na palecie?

W ciągu 50 s wózek widłowy, zarówno z ładunkiem, jak i bez, pokonuje przeciętnie 100 m. W trakcie wybranego cyklu wózek transportuje jedną paletę, czas, w którym wózek widłowy podejmuje ładunek, wynosi 5 s, a odległość do strefy regałowej to 50 m. Czas podnoszenia i odkładania palety na regał wynosi 15 s, a czas opuszczania wideł to 10 s. Ile czasu zajmie przemieszczenie 3 palet?

W jakiej relacji na rynku elektronicznym klient pełni rolę inicjatora wobec administracji publicznej?

Zanim pracownik magazynu przystąpi do działań manipulacyjno-porządkowych w obrębie regału przepływowego, powinien

Materiały opakowaniowe charakteryzują się wrażliwością na: biodegradację, fotodegradację, rozpuszczanie w wodzie oraz utlenianie. Który z tych materiałów jest odporny na wszystkie wymienione procesy?

Część zmienna każdego zapasu w magazynie, która jest systematycznie wykorzystywana i uzupełniana przez następne dostawy, określa się mianem zapasu

Co to jest planowanie operacyjne?

Tor wodny, który prowadzi do nabrzeża, jest określany jako

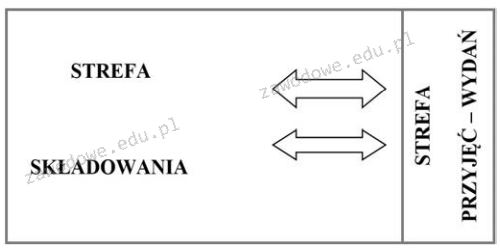

Jaki układ technologiczny magazynu przedstawiono na schemacie?

Część rachunkowości, której celem jest analiza oraz dostarczanie informacji zarządowi firmy dotyczących organizacji pracy i wykonywania zadań gospodarczych, określamy mianem rachunkowości

Transport realizowany pojazdem samochodowym, który jest zarejestrowany za granicą lub przez zagraniczne przedsiębiorstwo, pomiędzy miejscami znajdującymi się na terytorium Rzeczypospolitej Polskiej, nazywa się przewozem

W przypadku bezpośredniego kanału dystrybucji wyróżnia się związek

Jakiego rodzaju kanał dystrybucji wykorzystuje firma, gdy pomiędzy producentem a klientem znajduje się tylko jeden pośrednik?

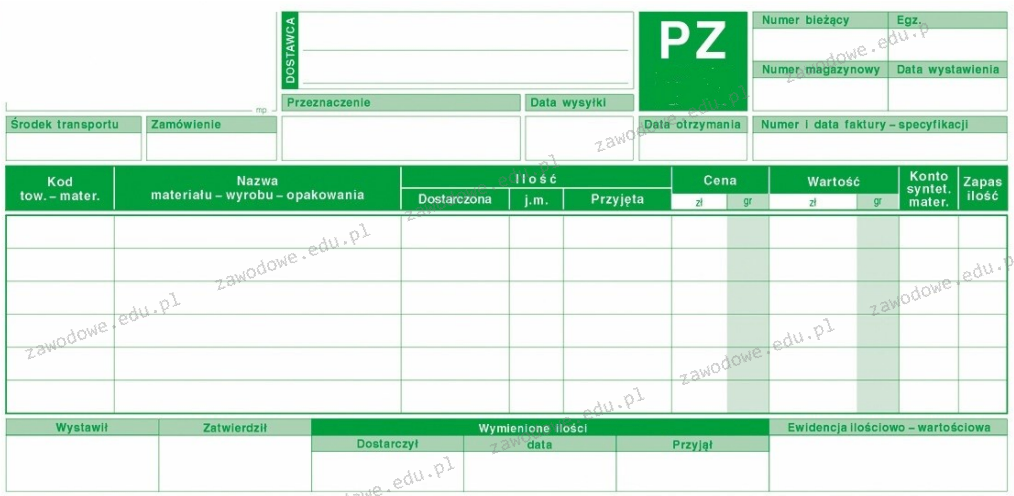

Przedstawiony druk dokumentu wypełnia magazynier, gdy towar jest

W celu stworzenia specyficznego strumienia danych zawierającego zintegrowane informacje z różnych źródeł, rozpoznawanych przy pomocy identyfikatorów, stosowany jest system

Który karton został poprawnie odłożony na regał magazynowy uwzględniając umieszczony na nim znak manipulacyjny?

W obszarze funkcji potransakcyjnych w systemie dystrybucji mieszczą się

Przedstawiony znak graficzny umieszczony na opakowaniu towaru oznacza

Na podstawie przedstawionego cennika oblicz koszt składowania 8 pustych kontenerów 20 ft i 6 pełnych kontenerów 40 ft w kontrolowanej temperaturze przez 4 dni.

| Cennik | |

|---|---|

| Koszt składowania jednego pustego kontenera 20 ft: 30,00 zł/dzień | |

| Koszt składowania jednego pustego kontenera 40 ft: 40,00 zł/dzień | |

| Koszt składowania jednego pełnego kontenera 20 ft: 45,00 zł/dzień | |

| Koszt składowania jednego pełnego kontenera 40 ft: 60,00 zł/dzień | |

| Koszt składowania jednego pełnego kontenera 20 ft w kontrolowanej temperaturze: 70,00 zł/dzień | |

| Koszt składowania jednego pełnego kontenera 40 ft w kontrolowanej temperaturze: 85,00 zł/dzień | |

Naruszenie zasad BHP dotyczących ręcznego transportu ciężarów, które przekraczają ustalone limity, może prowadzić do urazów.

Który z dokumentów zawiera informacje takie jak: nazwa firmy, numer dokumentu, data jego sporządzenia, magazyn, z którego towar został wydany, dział, do którego towar jest przekazywany, nazwa, ilość, cena jednostkowa oraz wartość towaru, podpis osoby, która sporządziła dokument, a także podpisy osoby wydającej oraz przyjmującej zapas?

Ilość wkrętów wytwarzanych w ciągu godziny przy użyciu frezarki wynosi 1 000 szt. Jak obliczyć wskaźnik wykorzystania potencjału produkcji frezarki, jeśli w czasie 8 godzin pracy na niej zrobiono 6 400 szt. wkrętów?

Codziennie magazyn funkcjonuje na dwóch 8-godzinnych zmianach. Średnio kompletowanych jest 96 zamówień na dzień. Ile minimum pracowników magazynowych musi być zatrudnionych na każdej zmianie, aby zrealizować dzienne zamówienia, jeżeli jeden pracownik ma wydajność wynoszącą średnio 2 zamówienia na godzinę?

Firma transportowa realizuje miesięcznie przewozy na dystansie 20 000 km, ponosząc przy tym wydatki w wysokości 80 000 zł. Przy założeniu zysku na poziomie 20% wydatków, firma ustaliła cenę

Po pozytywnym zakończeniu audytu systemu zarządzania jakością, firma transportowa otrzymuje

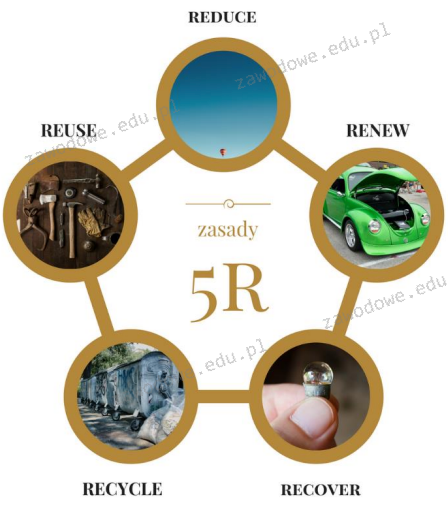

Przedstawiony schemat zasad 5R dotyczy

Określanie rozmiaru oraz struktury np. przestrzeni magazynowej i środków transportu określamy mianem planowania