Pytanie 1

Który z poniższych systemów pozwala na dostarczanie w czasie rzeczywistym aktualnych danych dotyczących bieżącej produkcji oraz różnic pomiędzy planowanymi a uzyskanymi wskaźnikami produkcji?

Wynik: 17/40 punktów (42,5%)

Wymagane minimum: 20 punktów (50%)

Który z poniższych systemów pozwala na dostarczanie w czasie rzeczywistym aktualnych danych dotyczących bieżącej produkcji oraz różnic pomiędzy planowanymi a uzyskanymi wskaźnikami produkcji?

Mrożone warzywa mogą być przechowywane w magazynie przez kilka miesięcy, jeśli znajdują się w odpowiednim zakresie temperatur

Który typ towaru nie powinien być przechowywany w magazynie otwartym?

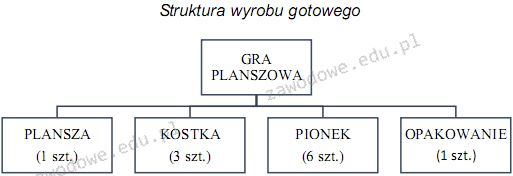

Przedsiębiorstwo otrzymało zamówienie na 1 500 gier planszowych. W magazynie wyrobów gotowych znajduje się 645 gier planszowych, a produkcja w toku wynosi 185 gier planszowych. Uwzględniając stan magazynowy, produkcję w toku oraz strukturę wyrobu gotowego oblicz, ile kostek brakujących do realizacji zamówienia gier planszowych, należy wydać z magazynu?

Najważniejszą cechą transportu lotniczego jest

Koszty związane z tworzeniem zapasów to inaczej

Ustal na podstawie danych w tabeli, jaką temperaturę oraz wilgotność względną powietrza powinien utrzymywać magazyn, w którym przechowuje się cebulę i czosnek.

| Wyszczególnienie | Temperatura [°C] | Wilgotność względna powietrza [%] | Wrażliwość na etylen | Okres przechowywania |

|---|---|---|---|---|

| Brokuł | 0 | 95÷98 | +++ | 2-10 tygodni |

| Cebula | 0 | 65÷75 | + | 8-12 miesięcy |

| Cukinia | 6-8 | 90÷95 | + | 4 tygodnie |

| Czosnek | 0-1 | 60÷70 | - | 4-9 miesięcy |

Zarządzanie przewozem towarów niebezpiecznych klasyfikuje się jako czynności

Rysunek przedstawia

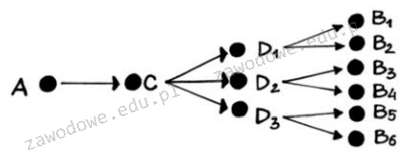

W łańcuchu dostaw występują powiązania pomiędzy kolejnymi ogniwami. Przedstawione na rysunku powiązania to

Do typów magazynów półotwartych można zaliczyć

Jaki będzie wskaźnik skupu opakowań, jeśli w danym roku wykorzystano 8 000 szt. skrzyń, a od odbiorców zakupiono 4 800 szt. skrzyń?

Przedstawione w tabeli stawki taryfowe mają charakter

| Odległość w km | Obszar 1 | Obszar 2 | Obszar 3 |

|---|---|---|---|

| 10 | 150 | 155 | 185 |

| 20 | 228 | 231 | 245 |

| 30 | 240 | 265 | 280 |

| 40 | 285 | 290 | 330 |

| 50 | 340 | 355 | 398 |

W magazynie znajdują się 4 jednostki ładunkowe paletowe (pjł) z napojami w puszkach. Napoje te pakowane są w zgrzewki po 24 sztuki, a następnie układane na palecie w 12 warstwach, gdzie w każdej warstwie znajduje się 8 zgrzewek. Jaką ilość napojów w puszkach należy uwzględnić w arkuszu spisu z natury?

Ile miejsc pracy trzeba zorganizować, aby w ciągu 30 minut wyprodukować 25% z 600 sztuk komponentów, jeśli czas produkcji jednego komponentu wynosi 1 minutę?

Do konstrukcji magazynowych półotwartych zalicza się

Firma produkcyjna zamierza zredukować wydatki na przechowywanie komponentów. W tym celu powinna wdrożyć metodę określania rozmiaru dostaw

Do zadań wspierających centrum dystrybucji należy

Do kluczowych zalet wprowadzenia systemów informatycznych w procesie dystrybucji należy

Przedstawiony znak informuje, że towar nadaje się do

Niewłaściwe zabezpieczenie zapasów przed działaniami chemicznymi może spowodować, że produkty będą

Wydatki na podstawowe wynagrodzenia członków zarządu firmy logistycznej klasyfikujemy jako koszty

W zarządzaniu magazynem koszty zmienne są

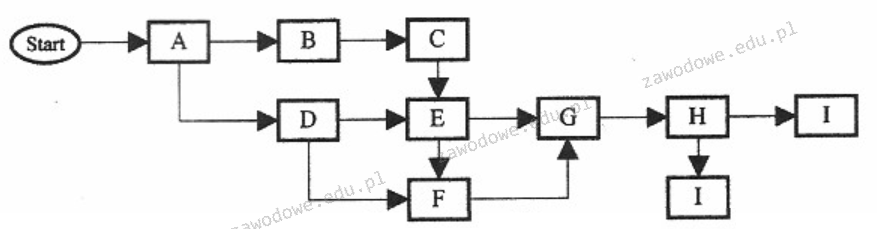

Określ właściwą sekwencję działań w przedsiębiorstwie produkcyjnym?

Jaki jest wskaźnik rotacji zapasów, jeśli miesięczny popyt wynosi 24 000 sztuk, a przeciętny stan zapasów to 4 000 sztuk?

Zaletą ekologiczną opakowania jest

Metoda FIFO odnosi się do zasady wydawania towarów z magazynu, która opiera się na

Dokumentem, który potwierdza wydanie towarów z magazynu do odbiorcy zewnętrznego, jest

Do działań przedtransakcyjnych w systemie dystrybucji zaliczamy

Jakie kryterium przy wyborze dostawcy powinno być kluczowe dla firmy, aby sprostać wymaganiom klienta w zakresie dostosowania terminu i metody dostawy, ilości partii oraz rodzaju towaru?

Zapas sezonowy powstaje, gdy

Strategia mająca na celu zmniejszenie ilości zapasów, podniesienie elastyczności w planowaniu dostaw oraz ograniczenie wydatków logistycznych nosi nazwę

Firma transportowa "Smyk" używa następującego cennika przewozu: 1-10 palet 2,00 zł/km, 11-21 palet 2,50 zł/km. Jaką kwotę będzie musiało zapłacić przedsiębiorstwo za transport 19 palet na trasie Poznań - Bydgoszcz (120 km)?

Do systemów regałowych, których elementy konstrukcyjne są dostosowane do specyficznych właściwości składowanych produktów oraz technologii magazynowania, kwalifikują się regały

Analizowanie procesów o charakterze ogólnym, które prezentują podobieństwa w różnych organizacjach, niezależnie od branży, w której funkcjonują, takich jak np. obsługa klienta, to pojęcie

Przedstawiony na opakowaniu znak graficzny oznacza

Przedstawiony znak dotyczy nakazu stosowania ochrony

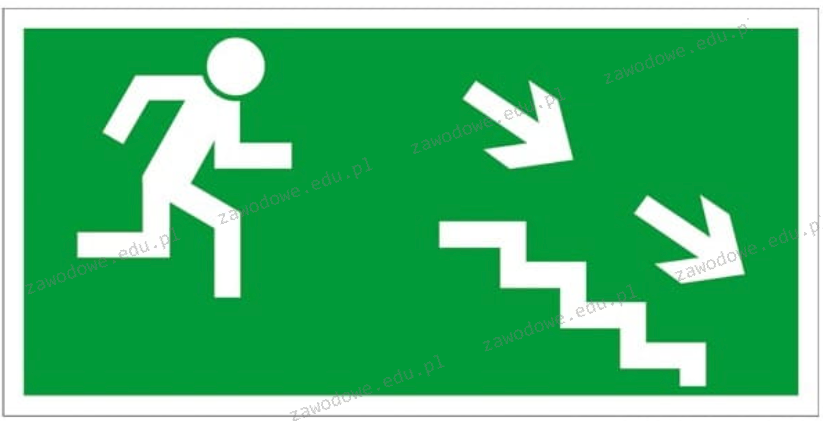

Wszystkie drogi ewakuacyjne w budynkach użyteczności publicznej są oznakowane. Przedstawiony znak oznacza kierunek drogi ewakuacyjnej schodami

Środki transportowe używane do przewozu pieczywa z podmiejskiej piekarni do sieci sklepów w małym mieście powiatowym powinny cechować się

Dobro naturalne, które ma być poddane obróbce, określamy mianem