Pytanie 1

Ekologistyka to działania mające na celu ograniczenie negatywnych wpływów

Wynik: 20/40 punktów (50,0%)

Wymagane minimum: 20 punktów (50%)

Ekologistyka to działania mające na celu ograniczenie negatywnych wpływów

Logistyk zrealizował 80 dostaw do fabryki. Z tego 8 dostaw było opóźnionych, a 4 były niepełne, więc jak wysoki jest wskaźnik niezawodności dostaw?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Całkowity koszt użytkowania urządzeń przeładunkowych w magazynie to 30 000 zł, a ich wartość po czterech latach eksploatacji wynosi 15 000 zł. Jaki jest wskaźnik kosztu eksploatacji?

Planowanie strefy magazynowej powinno uwzględniać między innymi

Na podstawie podanej tabeli określ które z wymienionych towarów według klasyfikacji ABC (80/15/5%) zaliczają się do grupy C.

| Produkt | Skumulowana wartość zużycia [%] |

|---|---|

| Klocki drewniane | 31,84 |

| Lalka | 51,97 |

| Kolejka elektryczna | 67,12 |

| Układanka | 81,15 |

| Karty | 92,93 |

| Miś pluszowy | 95,86 |

| Tor samochodowy | 98,39 |

| Szachy | 100,00 |

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

W kategorii Z analizy XYZ znajduje się asortyment

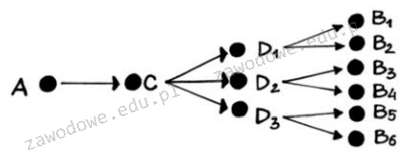

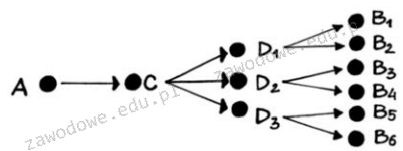

W łańcuchu dostaw występują powiązania pomiędzy kolejnymi ogniwami. Przedstawione na rysunku powiązania to

Firma otrzymała do magazynu jabłka, pomarańcze oraz cukier, z których przygotuje 6 litrów zamówionego soku owocowego. W ostatnim etapie produkcji do magazynu zwrócono 0,5 kg jabłek, 0,3 kg pomarańczy oraz 1 kg cukru. Jaką informację o wydaniu z magazynu trzeba wpisać w dokumencie WZ?

Wykorzystanie strategii Just in Time (czyli dokładnie na czas) pozwala między innymi na zarządzanie

Skrót, którym określane są systemy informatyczne używane do automatycznego zbierania i wprowadzania danych, to

W magazynie doszło do uszkodzenia przewożonego szkła. Pracownik doznał rany dłoni, w której pozostał widoczny kawałek szkła. Jakie działania należy podjąć w celu udzielenia pierwszej pomocy poszkodowanemu?

Gdy na różnych etapach dystrybucji danego towaru bierze udział wiele podmiotów, takich jak hurtownie i detaliści, mówimy o kanale dystrybucji

Zaplanuj liczbę środków transportu na miesiąc luty wiedząc, że dostępność pojazdu wynosi 20 dni w miesiącu, średni czas transportu 5 dni, a średnia ładowność 5 ton.

| Miesiąc | Zapotrzebowanie przewozu [w tonach] | |

|---|---|---|

| Styczeń | 1500 | |

| Luty | 1800 | |

| Marzec | 2100 | |

Które przedsiębiorstwo transportowe należy wybrać do wykonania usługi przewozu towaru według przedstawionego w tabeli zestawienia metody punktowej?

| Kryterium | Przedsiębiorstwo transportowe A. | Przedsiębiorstwo transportowe B. | Przedsiębiorstwo transportowe C. | Przedsiębiorstwo transportowe D. | ||||||||||||||||

| 1 | 2 | 3 | 4 | 5 | 1 | 2 | 3 | 4 | 5 | 1 | 2 | 3 | 4 | 5 | 1 | 2 | 3 | 4 | 5 | |

| jakość | X | X | X | X | ||||||||||||||||

| cena | X | X | X | X | ||||||||||||||||

| terminowość | X | X | X | X | ||||||||||||||||

| poziom obsługi | X | X | X | X | ||||||||||||||||

Strategia selektywnej dystrybucji jest wykorzystywana podczas sprzedaży towarów

Po zakończeniu powodzi w magazynie należy przeprowadzić inwentaryzację

W ramach struktury zapasów możemy wyróżnić różne rodzaje zapasów

W przypadku poważnych oparzeń, które prowadzą do martwicy, czyli całkowitego zniszczenia wszystkich warstw skóry (skóra jest poparzona, czarna lub biała), należy

Maszyny oraz urządzenia uniwersalne, które mają zdolność do wytwarzania dowolnych wyrobów z konkretnej kategorii przedmiotów, znajdują zastosowanie w produkcji

Na którym rysunku jest przedstawione wnętrze magazynu wielokondygnacyjnego?

Jaki rodzaj powiązań w łańcuchu dostaw przedstawiono na rysunku?

Oblicz wielkość partii produkcyjnej na podstawie przedstawionego wzoru, jeżeli czas od pobrania materiałów do zakończenia produkcji (tpz) wynosi 27 minut, czas jednostkowy wytwarzania wyrobu (tj) wynosi 0,9 godziny, a wskaźnik (q) 0,05.

| n = tpz q * tj [szt.] |

Przedstawiony znak oznacza nakaz stosowania ochrony

Jaka jest poprawna sekwencja kroków w procesie dystrybucji?

W którym magazynie najlepiej wykorzystywana jest powierzchnia w strefie kompletacji?

| Magazyn 1 | Magazyn 2 | Magazyn 3 | Magazyn 4 |

|---|---|---|---|

| Powierzchnia strefy kompletacji: 3 000 m2 | Powierzchnia strefy kompletacji: 3 500 m2 | Powierzchnia strefy kompletacji: 12 000 m2 | Powierzchnia strefy kompletacji: 9 000 m2 |

| Średnia powierzchnia ładunku: 2 200 m2 | Średnia powierzchnia ładunku: 2 300 m2 | Średnia powierzchnia ładunku: 7 200 m2 | Średnia powierzchnia ładunku: 8 100 m2 |

| A. | B. | C. | D. |

W dziedzinie zarządzania logistycznego za kontrolowanie, organizację oraz nadzór nad przepływem materiałów w firmie odpowiedzialna jest funkcja

Kod kreskowy EAN-13 wykorzystujemy do identyfikacji opakowań przy pomocy numeru GTIN

Jaką wartość przyjmie wskaźnik kosztów utrzymania powierzchni magazynowej w ciągu roku, gdy roczny koszt wynosi 450 000 zł, a powierzchnia magazynu to 900 m2?

Firma dysponuje trzema takimi samymi silo do przechowywania zboża o gęstości 800 kg/m3. Jaką pojemność ma jeden silos, jeśli łączna maksymalna masa zboża, którą można w nich zgromadzić, wynosi 240 t?

Na palecie o wymiarach (dł. x szer. x wys.) 1200 x 800 x 150 mm znajdują się 4 kartony ułożone w dwóch warstwach. Wymiary poszczególnych kartonów to 1 200 x 400 x 850 mm (dł. x szer. x wys.). Jaką wysokość gniazda regałowego należy przewidzieć dla składowania tej paletowej jednostki ładunkowej, uwzględniając minimum 100 mm luzu manipulacyjnego na górze?

Ocena realizacji zadań logistycznych w ramach zintegrowanego systemu jakości powinna być zgodna z

Rysunek przedstawia magazyn

W logistyce procesu dystrybucyjnego występują zapasy

Transport liniowy obejmuje

Wskaźnik kosztów utrzymania powierzchni magazynowej wynosi 2 zł/m2. W nadchodzącym kwartale wskaźnik wzrośnie o 2%. Jaka będzie jego wartość?

Wydatki związane z amortyzacją budynków i wyposażenia magazynów oraz zatrudnieniem pracowników magazynowych, są

Jak obliczyć procent wykorzystania powierzchni składowej magazynu, który jest przystosowany do przechowywania 20 000 paletowych jednostek ładunkowych (pjł), gdy średnia liczba składowanych pjł wynosi 15 000?

Które dane powinien zawierać dokument PZ, na podstawie którego wypełniono przedstawioną kartotekę magazynową?

| KARTOTEKA MAGAZYNOWA | ||||||||

|---|---|---|---|---|---|---|---|---|

| Przedsiębiorstwo handlowe MiŚ ul. Pogodna 112, 80-365 Gdańsk | Nazwa: dezodorant roll'n Indeks: DD. 135-13 Jednostka miary: sztuka | |||||||

| Lp. | Data | Symbol i nr dokumentu | Jednostkowa cena netto (zł) | Ilość (szt.) | Wartość (zł) | |||

| przychód | rozchód | zapas | przychód | rozchód | ||||

| 1. | 02.01.2024 | PZ 434 | 3,50 | 100 | — | 100 | 350,00 | — |

| 2. | 03.01.2024 | WZ 452 | 4,20 | — | 60 | 40 | — | 252,00 |