Pytanie 1

Trzy lata temu firma produkcyjna nabyła tokarkę o początkowej wartości 120 000,00 zł. Jaka jest obecna wartość tokarki, jeżeli roczna stopa amortyzacji wynosi 10%, a firma zastosowała liniową metodę amortyzacji?

Wynik: 22/40 punktów (55,0%)

Wymagane minimum: 20 punktów (50%)

Trzy lata temu firma produkcyjna nabyła tokarkę o początkowej wartości 120 000,00 zł. Jaka jest obecna wartość tokarki, jeżeli roczna stopa amortyzacji wynosi 10%, a firma zastosowała liniową metodę amortyzacji?

Jednym z kluczowych zadań modułu logistyki dystrybucji jest

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Jak nazywa się proces, w którym owoce tracą wodę podczas przechowywania w magazynie?

Firma nabyła 40 t kruszywa w cenie 850,00 zł/t brutto przed przyznaniem rabatu. Jaka byłaby kwota, którą firma musiałaby uiścić za zakupione kruszywo, gdyby sprzedawca zaoferował jej rabat w wysokości 5%?

Regulacje IATA/DGR dotyczące przewozu ładunków niebezpiecznych odnoszą się do

Maksymalna masa ładunków, które mogą być ręcznie podnoszone i przenoszone przez kobiety podczas stałej pracy, wynosi

Cena formowania jednej paletowej jednostki ładunkowej (pjł) wynosi 1,60 zł. Na swoje usługi magazyn nakłada 25% zysku. Oblicz jednostkową cenę brutto formowania 1 pjł, zakładając, że usługa podlega 23% stawce VAT?

W jakim rodzaju produkcji można spotkać uniwersalny park maszynowy?

MRP to system informatyczny związany z planowaniem

Jakie minimalne wymiary powinno mieć opakowanie kartonowe, w którym będą przechowywane czekoladki zapakowane w metalowe pudełka o wymiarach 20 x 10 x 15 cm (długość x szerokość x wysokość), jeżeli czekoladki mają być układane w 2 warstwach, przechowywane w pionie, a w kartonowym opakowaniu ma się zmieścić 10 opakowań czekoladek? Wymiary opakowania kartonowego należy podać w formacie: długość x szerokość x wysokość.

Do ustalenia wielkości zamówienia oraz wyznaczenia chwili na jego złożenie wykorzystuje się system zarządzania

Przy projektowaniu elementów obsługi klienta po transakcji, należy wziąć pod uwagę

Produkty, które należą do grupy X w analizie zapasów XYZ, to

Który z podanych znaków należy umieścić na opakowaniu zbiorczym z tworzywa sztucznego, zawierającym serwisy kawowe z porcelany?

Ponowne pozyskanie substancji lub materiałów z odpadów i ich użycie. to

W kategorii Y analizy XYZ znajduje się oferta mająca charakter sezonowych fluktuacji

Spośród 20 dostaw materiałów do firmy 4 były niepełne, a 1 dostawa była opóźniona. Jaki jest wskaźnik niezawodności dostaw?

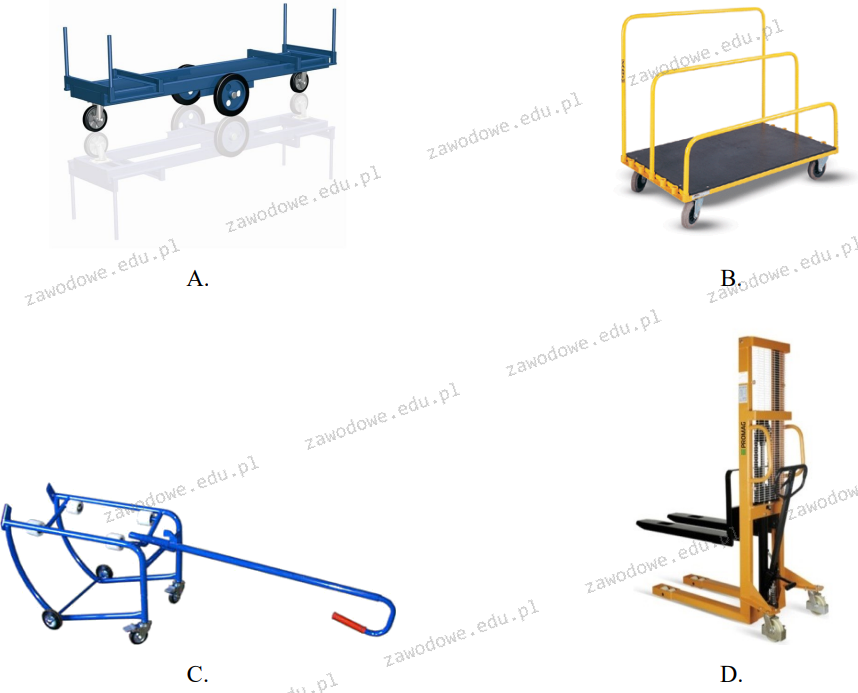

Który wózek przeznaczony jest do przewozu beczki?

Obszar rachunkowości, który zajmuje się analizowaniem oraz dostarczaniem informacji kierownictwu firmy w kontekście organizacji pracy i realizacji działań gospodarczych, określamy mianem

Logistyczny operator realizuje niewielkie zamówienia oraz częste dostawy materiałów do produkcji samochodów. Taki system cechuje się

Która metoda składowania wyróżnia się najniższym wskaźnikiem użycia przestrzeni magazynowej?

Na podstawie ich funkcji, magazyny klasyfikowane są na

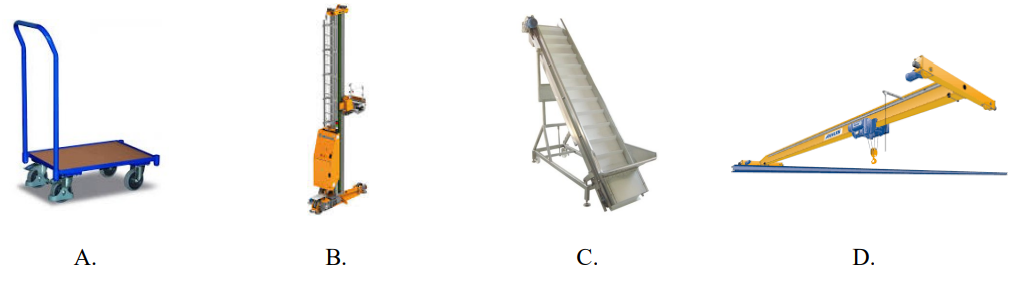

Który rodzaj przenośnika przedstawia rysunek?

System informatyczny wspierający zarządzanie procesami produkcyjnymi, który opiera się na filozofii i zasadach strategii Just In Time, to

W bieżącym roku miesięczny koszt wynajmu magazynu wynosi 8 000,00 zł. Jak wysoki będzie roczny koszt wynajmu magazynu w przyszłym roku, jeśli cena wzrośnie o 5% w porównaniu do roku obecnego?

8 listopada 2016 roku przyjęto do magazynu nową dostawę butelek o pojemności 0,5 1 w liczbie 10 000 szt. Na podstawie przedstawionej dokumentacji magazynowej określ, ile wynosi stan zapasu tego materiału po przyjęciu dostawy z dnia 8 listopada 2016.

| Kartoteka magazynowa | ||||||

|---|---|---|---|---|---|---|

| Producent Napojów Owocowych ul. Źródlana 25 60-690 Poznań NIP 781-160-92-15 | Nazwa: Butelka o poj. 0,5 litra Indeks: 848.044.154 | |||||

| Jednostka miary: szt. | Cena zakupu netto: 0,30 zł | |||||

| Lp. | Data | Symbol i numer dowodu | Przeznaczenie | Przychód | Rozchód | Stan |

| 1. | 05.11.2016 | Pz/23/2016 | Do produkcji | 20 000 | - | 20 000 |

| 2. | 06.11.2016 | Rw/36/2016 | Do produkcji | - | 18 500 | 1 500 |

Roczne wydatki na magazynowanie wynoszą 156 000 zł. Jakie są koszty związane z obsługą jednej palety w magazynie, jeżeli tygodniowy przepływ palet przez magazyn ustala się na 100 palet, a rok liczy 52 tygodnie?

Informatyczny system wspomagający zarządzanie magazynami, obejmujący zarówno stany towarów, ich lokalizacje, jak również kierowanie i nadzorowanie działań realizowanych w magazynie oraz w interakcji z produkcją, przyjęciami, wysyłkami i innymi procesami, to system

Jakie wyroby charakteryzują się dystrybucją intensywną?

Które dane powinien zawierać dokument PZ, na podstawie którego wypełniono przedstawioną kartotekę magazynową?

| KARTOTEKA MAGAZYNOWA | ||||||||

|---|---|---|---|---|---|---|---|---|

| Przedsiębiorstwo handlowe MiŚ ul. Pogodna 112, 80-365 Gdańsk | Nazwa: dezodorant roll'n Indeks: DD. 135-13 Jednostka miary: sztuka | |||||||

| Lp. | Data | Symbol i nr dokumentu | Jednostkowa cena netto (zł) | Ilość (szt.) | Wartość (zł) | |||

| przychód | rozchód | zapas | przychód | rozchód | ||||

| 1. | 02.01.2024 | PZ 434 | 3,50 | 100 | — | 100 | 350,00 | — |

| 2. | 03.01.2024 | WZ 452 | 4,20 | — | 60 | 40 | — | 252,00 |

Cena wytworzenia jednego kalkulatora wynosi 20 zł. Producent dodaje marżę w wysokości 25%. Centrum dystrybucyjne dodaje następnie dodatkowe 20%, a sklep lokalny 10%. Ostatecznie klient płaci za kalkulator

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Jak długo maksymalnie można przechowywać w magazynie pomidory, które przyjęto 15 czerwca, jeśli okres ich składowania wynosi od 1 do 2 tygodni?

Rodzaje transportu wewnętrznego, w których urządzenia dźwigowe są zawieszone na wciągniku żurawia lub wciągarki jezdnej, poruszające się wzdłuż mostu, to

Jak oblicza się udział kosztów magazynowych w łącznej wartości kosztów, przeprowadzając ich analizę?

Na którym rysunku przedstawiono urządzenie służące do przemieszczania materiałów sypkich luzem?

Na palecie EUR utworzono ładunek składający się z trzech warstw kartonów o wymiarach: 400 x 300 x 300 mm (dł. x szer. x wys.). Jaka jest wysokość paletowej jednostki ładunkowej?

Którą z metod zarządzania wydaniami magazynowymi powinno się wdrożyć w mleczarni, kierując się zasadą 'pierwsze traci ważność, pierwsze opuszcza magazyn'?

W porcie kontenerowym przyjęto ładunek drobnicowy w postaci 88 palet. Jak długo potrwa rozładunek towaru, jeśli do tego zadania wykorzystano 4 wózki widłowe, a cykl transportowy jednego wózka trwa 2 minuty?