Pytanie 1

Oznaczenie Φ20F8/h6 odnosi się do typu pasowania

Wynik: 0/40 punktów (0,0%)

Wymagane minimum: 20 punktów (50%)

Oznaczenie Φ20F8/h6 odnosi się do typu pasowania

Kolor zielony jest używany na tablicach

Brak odpowiedzi na to pytanie.

Jakie zawory wykorzystuje się w systemach hydraulicznych, gdy tylko określona ilość cieczy ma być kierowana do urządzenia wykonawczego, podczas gdy reszta powinna wracać do zbiornika lub innej części układu o niższym ciśnieniu?

Brak odpowiedzi na to pytanie.

Aby szybko zidentyfikować na stanowisku montażowym skok oraz profil gwintu śruby, należy zastosować

Brak odpowiedzi na to pytanie.

Renowacja lekko zużytych czopów wałków stalowych osadzonych na łożyskach ślizgowych polega na

Brak odpowiedzi na to pytanie.

Rodzajem montażu wykorzystywanym w produkcji jednostkowej oraz małoseryjnej jest montaż

Brak odpowiedzi na to pytanie.

Wskaź sprzęgło do łączenia wałów, których osie są ustawione pod kątem nieprzekraczającym 30 stopni.

Brak odpowiedzi na to pytanie.

Który z elementów najsilniej wpływa na przyspieszenie procesu korozji chemicznej?

Brak odpowiedzi na to pytanie.

Aby wytworzyć panewkę łożyska ślizgowego, konieczne jest użycie

Brak odpowiedzi na to pytanie.

Ile energii zostanie wykonane przez silnik o mocy 6,0 kW w ciągu jednej minuty?

Brak odpowiedzi na to pytanie.

Jakie narzędzia są używane do pomiaru luzów oraz odchyleń w płaskości powierzchni?

Brak odpowiedzi na to pytanie.

Wskaż odpowiednio zorganizowany cykl remontowy, który został ukazany w formie strukturalnej.

Oznaczenia: RB – remont bieżący, RS – remont średni, RK – remont kapitalny

Brak odpowiedzi na to pytanie.

Z jakiego materiału wykonane są kordy do opon oraz pasy transmisyjne?

Brak odpowiedzi na to pytanie.

Na niekorzystny hałas przede wszystkim narażony jest pracownik

Brak odpowiedzi na to pytanie.

Czynności realizowane w regularnych odstępach czasu, według ustalonego planu, po upływie określonej ilości godzin pracy maszyny lub po osiągnięciu innej wskazanej miary wykorzystania to obsługa

Brak odpowiedzi na to pytanie.

Mocowanie prasy hydraulicznej do podłoża należy zrealizować przy użyciu

Brak odpowiedzi na to pytanie.

Czopy wałów można regenerować przez

Brak odpowiedzi na to pytanie.

Uszczelnienie labiryntowe klasyfikowane jest jako uszczelnienie

Brak odpowiedzi na to pytanie.

Ochronę elektrochemiczną elementów budowlanych uzyskuje się poprzez

Brak odpowiedzi na to pytanie.

Który z wymienionych specjalistów nie powinien nosić rękawic w trakcie wykonywania swoich obowiązków?

Brak odpowiedzi na to pytanie.

Blacharnia funkcjonuje w systemie dwuzmianowym przez 5 dni w tygodniu. Na każdej zmianie zatrudnionych jest 6 pracowników, którzy pracują efektywnie przez 7 godzin. Każdy z pracowników produkuje 10 elementów z jednego arkusza blachy, a norma czasowa na wykonanie jednego elementu wynosi 0,5 godziny. Ile arkuszy blachy jest konsumowanych przez zakład w ciągu tygodnia pracy?

Brak odpowiedzi na to pytanie.

Do kategorii przenośników cięgnowych zalicza się przenośnik

Brak odpowiedzi na to pytanie.

Jaką ilość cieczy przetłoczy pompa tłokowa w ciągu 3 godzin, jeśli jej teoretyczna wydajność wynosi 500 m3/h, a jej sprawność objętościowa to 80%?

Brak odpowiedzi na to pytanie.

Położenie zamków trzech pierścieni tłokowych w tłoku powinno być względem siebie przesunięte o kąt wynoszący

Brak odpowiedzi na to pytanie.

Krótkie walcowe elementy służące zazwyczaj do łączenia różnorodnych przegubów to

Brak odpowiedzi na to pytanie.

Aby wykonać połączenie gwintowe, które wymaga regularnej regulacji długości cięgła, należy zastosować nakrętkę

Brak odpowiedzi na to pytanie.

W zakres konserwacji maszyn i urządzeń nie wchodzi

Brak odpowiedzi na to pytanie.

Elementem konstrukcyjnym, który umożliwia przenoszenie energii ruchu obrotowego pomiędzy wałami, bez zamierzonej modyfikacji jej parametrów, takich jak moc, moment obrotowy, prędkość obrotowa, kierunek oraz zwrot, jest

Brak odpowiedzi na to pytanie.

Korozja powstaje pod wpływem działania suchych gazów?

Brak odpowiedzi na to pytanie.

Stal, która jest używana do produkcji sprężyn, to gatunek

Brak odpowiedzi na to pytanie.

Zadania związane z obsługą maszyn w trakcie ich eksploatacji, obejmujące przeglądy oraz konserwację, dotyczą

Brak odpowiedzi na to pytanie.

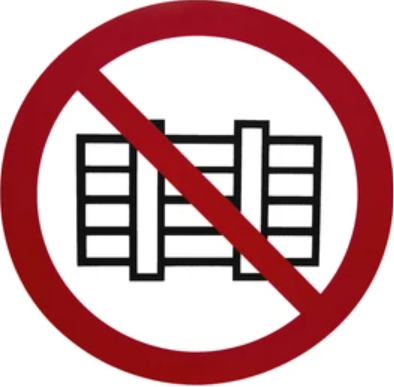

Przedstawiony na rysunku znak, zakazuje

Brak odpowiedzi na to pytanie.

Metoda obróbcza pozwalająca na uzyskanie chropowatości powierzchni opisanej parametrem Ra=0,25 Ωm, to

Brak odpowiedzi na to pytanie.

W porównaniu do zwykłego żeliwa szarego, żeliwo modyfikowane wyróżnia się

Brak odpowiedzi na to pytanie.

Podczas aranżacji miejsca pracy dla obrabiarki CNC ważne jest, aby operator znajdował się w najlepszej pozycji, która jest

Brak odpowiedzi na to pytanie.

Zadaniem pracownika przed uruchomieniem maszyny lub urządzenia, które nie wpływa na bezpieczeństwo obsługi, jest

Brak odpowiedzi na to pytanie.

Na metalowe powierzchnie, aby zastosować powłoki ochronne przy użyciu metody galwanotechnicznej, wykorzystuje się

Brak odpowiedzi na to pytanie.

Czynnikiem, który nie powoduje przyspieszonego zużycia pasa klinowego w systemie pasowym jest

Brak odpowiedzi na to pytanie.

Przed montażem stalowego koła zębatego, które zostało namagnesowane podczas szlifowania w uchwycie elektromagnetycznym, należy

Brak odpowiedzi na to pytanie.

Podczas instalacji połączenia wciskowego nie powinno się

Brak odpowiedzi na to pytanie.