Pytanie 1

Specjalistyczna funkcja w magazynie, która polega na łączeniu produktów pochodzących z różnych zakładów w przesyłki według zamówień klientów, to

Wynik: 29/40 punktów (72,5%)

Wymagane minimum: 20 punktów (50%)

Specjalistyczna funkcja w magazynie, która polega na łączeniu produktów pochodzących z różnych zakładów w przesyłki według zamówień klientów, to

Przedstawiony piktogram informuje, że mamy do czynienia z materiałem

Oblicz roczną kwotę za przechowywanie 4 000 sztuk produktów, jeżeli jednostkowy roczny koszt ich magazynowania wynosi 40,00 zł, a marża zysku stosowana przez magazyn wynosi 30%

Opłata za utrzymanie jednego metra kwadratowego magazynu wynosi 3 zł. Jaki będzie koszt utrzymania 1 m2 magazynu w przypadku 10% wzrostu kosztów?

Aby wyprodukować jedną lampkę nocną, zgodnie z wymaganiami konstrukcyjnymi, potrzebne będą: 1 sztuka obudowy, 1 sztuka klosza, 1 sztuka przewodu zasilającego, 1 sztuka przełącznika; 12 sztuk śrubek oraz 6 sztuk nakrętek. Z uwagi na 10% zapas bezpieczeństwa, ile części należy dostarczyć z magazynu do produkcji 100 lampek?

Zasada wydawania towarów z magazynu, która nakazuje wydawać najpierw produkty, które mają najkrótszy termin ważności, to zasada

Jednym z kluczowych atutów transportu morskiego jest

Zestawienie wszystkich zespołów, podzespołów, części oraz materiałów potrzebnych do wyprodukowania jednej jednostki kompletnego wyrobu, wraz z określeniem zależności pomiędzy nimi, to

W przypadku międzynarodowego transportu drogowego, aby móc dochodzić roszczeń związanych z brakującym towarem lub szkodą, należy dysponować oryginałem dokumentu

Który karton został poprawnie odłożony na regał magazynowy uwzględniając umieszczony na nim znak manipulacyjny?

Na koniec miesiąca hurtownia posiadała 34 000 sztuk towaru. W minionym miesiącu zrealizowano sprzedaż na poziomie 2 800 sztuk, a dostawy wyniosły 960 sztuk. Zgodnie z zasadą bilansującą, zapas towaru na początku badanego miesiąca wyniósł

W zależności od rodzaju konstrukcji, magazyny klasyfikowane są na

Odpady, których wytworzeniu nie udało się zapobiec w firmie, powinny być przede wszystkim

Który zestaw informacji zawiera dane do wpisania w dokumencie WZ, który ma być wypełniony zgodnie z przedstawioną kartoteką magazynową?

| KARTOTEKA MAGAZYNOWA | |||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|

| Firma „ABC" ul. Wesoła 12, 54-345 Wrocław | Nazwa: obudowa Indeks: OB. 123-12 Jednostka miary: sztuka | ||||||||||

| L.p. | Data | Symbol i nr dokumentu | Jednostkowa cena netto (zł) | Ilość (szt.) | Wartość (zł) | ||||||

| przychód | rozchód | zapas | przychód | rozchód | |||||||

| 1. | 12.02.17 | PZ 234 | 13,00 | 50 | - | 150 | 625,00 | - | |||

| 2. | 13.02.17 | WZ 352 | 13,00 | - | 100 | 50 | - | 1 300,00 | |||

| 3. | |||||||||||

W strefie przechowywania w magazynie znajduje się 200 miejsc. Materiały są rozmieszczane zgodnie z klasyfikacją ABC, a liczba miejsc dla materiałów z grupy A, grupy B i grupy C wynosi odpowiednio

Wózki transportowe, które są używane głównie w zamkniętych obiektach magazynowych do rozmieszczania produktów w systemach składowania przeznaczonych do składowania na wysokości, określane są mianem wózków

Średni miesięczny dystans przejeżdżany przez jeden pojazd w firmie transportowej wyniósł 10 000 km. Koszty stałe związane z tym pojazdem wynoszą 15 000 zł, natomiast koszty zmienne osiągają poziom 1,50 zł/km. Przy zakładanym zysku na poziomie 20% stawka za przewóz wyniesie

Jeśli nośność gniazda regałowego wynosi 2 700 kg, a gniazdo to jest zaprojektowane do składowania 3 paletowych jednostek ładunkowych (pjł), to średnia masa brutto jednej pjł umieszczonej w tym gnieździe nie może być wyższa niż

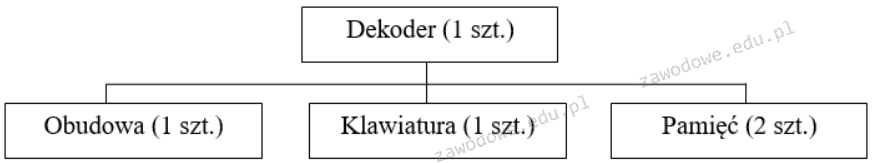

Przedsiębiorstwo otrzymało zamówienie od sklepu RTV na 120 sztuk dekoderów.

W magazynie producenta znajduje się 50 sztuk wyrobu gotowego oraz 15 sztuk pamięci. Korzystając ze struktury wyrobu gotowego, oblicz zapotrzebowanie na pamięć do produkcji brakujących dekoderów.

Przedstawiony na rysunku znak umieszczony na opakowaniu oznacza

Gdy na różnych etapach dystrybucji danego towaru bierze udział wiele podmiotów, takich jak hurtownie i detaliści, mówimy o kanale dystrybucji

Oznakowanie i pakowanie produktów gotowych to procesy

Rodzaj składowania, który umożliwia natychmiastowy dostęp do każdej jednostki ładunkowej w magazynie, określa się mianem składowania

Dostawcy, analizując stan zapasów u swoich klientów w oparciu o przewidywania dotyczące sprzedaży, stosują w tym celu system

W jakim modelu organizacji transportu jeden pojazd w trakcie pojedynczej trasy dostarcza towar do kilku odbiorców, a po zrealizowaniu dostawy do ostatniego, wraca pusty do miejsca załadunku?

Maksymalna wysokość ładunku na palecie (wraz z paletą EUR) nie powinna przekraczać 122 cm. Określ, ile poziomów towarów zapakowanych w kartony o wymiarach 20x20x35 cm (dł. x szer. x wys.) jest możliwe do umieszczenia na jednej palecie

Zastosowanie powierzchni ładunkowej palety przez opakowania transportowe o prostokątnym kształcie powinno wynosić

Ile minimum opakowań należy dostarczyć do magazynu, aby zrealizować zamówienie na 870 sztuk wiertarek?

| Nazwa zapasu | Stan magazynowy [szt.] |

|---|---|

| Wiertarki w opakowaniu – gotowy towar | 110 |

| Wiertarki | 1200 |

| Obudowa wiertarki | 55 |

| Opakowania | 200 |

Trwałe zmiany (wzrostu lub spadku) wartości średniej badanej danej zależnej, na przykład stały wzrost zapotrzebowania w odniesieniu do czasu, reprezentuje

Planowanie w strategii logistycznej DRP dotyczy

Czynności, które są wykonywane w procesie wydawania towarów, to

System bezpośredniego przesyłania dokumentów handlowych między firmami to metodologia

Koszt wynajmu jednego metra kwadratowego powierzchni magazynowej wynosi 13,50 zł za dzień. Oblicz całkowity koszt wynajęcia przestrzeni magazynowej o wymiarach 27,9 x 19,0 x 5,0 m (dł. x szer. x wys.) przez 30 dni.

Termin dostarczenia zamówienia ustalono na 10 dzień miesiąca. W którym dniu powinno się złożyć zamówienie, jeśli czas realizacji dostawy wynosi 4 dni?

W magazynie, w którym wykorzystuje się wózki podnośnikowe, materiały zamawiane w największych ilościach powinny być rozsądnie rozmieszczone na regałach na

Do jakich kosztów przypisuje się wydatki na utrzymanie magazynu?

Supply Chain Management (SCM) stanowi system informatyczny umożliwiający zarządzanie firmą w obszarze

Na ilustracji jest przedstawione skanowanie kodu kreskowego z zastosowaniem skanera

Na jaki czas została wydłużona gwarancja na telewizor, jeśli wykryto w nim usterkę, która została zgłoszona do serwisu 01.03.2019 r., a telewizor był w punkcie serwisowym od 15.03.2019 r. do 15.05.2019 r.?

Jakie dane zawiera kod kreskowy EAN-8?