Pytanie 1

W jakiej relacji na rynku elektronicznym klient pełni rolę inicjatora wobec administracji publicznej?

Wynik: 11/40 punktów (27,5%)

Wymagane minimum: 20 punktów (50%)

W jakiej relacji na rynku elektronicznym klient pełni rolę inicjatora wobec administracji publicznej?

Na koniec maja hurtownia posiada 34 000 sztuk towarów. W trakcie maja zrealizowała sprzedaż 2 800 sztuk, a dostawy w tym okresie wyniosły 960 sztuk. Zgodnie z zasadą bilansowania, jaki był zapas towaru na początku czerwca?

Mikrologistyka obejmuje swoim zasięgiem

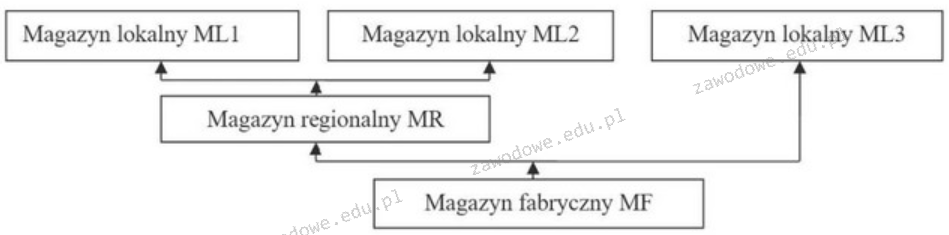

Ilu sztuk wyrobu gotowego brakuje do realizacji prognozy sprzedaży?

| Magazyn | Zapas w szt. | Prognoza sprzedaży w szt. |

|---|---|---|

| ML1 | 20 | 40 |

| ML2 | 10 | 30 |

| ML3 | 10 | 30 |

| MR | 10 | - |

| MF | - | - |

Przedstawione na rysunku urządzenie to

Na podstawie danych z tabeli określ, w którym tygodniu pracownik magazynu miał największą wydajność w stosunku do wydajności planowanej.

| Tydzień | A. | B. | C. | D. | |

|---|---|---|---|---|---|

| Wydajność w szt./h | planowana | 100 | 120 | 120 | 100 |

| rzeczywista | 110 | 120 | 110 | 105 | |

W skład infrastruktury technicznej centrum logistycznego wchodzą

Korzystając z informacji zawartych w tabeli określ kraj pochodzenia produktu, na którym umieszczono przedstawiony kod kreskowy EAN.

| Kraj producenta według prefiksu | ||

|---|---|---|

| 380 Bułgaria 383 Słowenia 385 Chorwacja 400, 401, 402... do 440 Niemcy 45 i 49 Japonia 46 Rosja 470 Kurdystan 471 Tajwan 474 Estonia 476 Azerbejdżan 475 Łotwa 477 Litwa 478 Uzbekistan 479 Sri Lanka 482 Ukraina 484 Mołdawia 485 Armenia 486 Gruzja 487 Kazachstan 489 Hongkong 50 Wielka Brytania 520 Grecja 528 Liban 529 Cypr | 530 Albania 531 Macedonia 535 Malta 539 Irlandia 560 Portugalia 569 Islandia 57 Dania 590 Polska 594 Rumunia 599 Węgry 600 i 601 RPA 609 Mauritius 611 Maroko 613 Algieria 616 Kenia 618 Wybrzeże Kości Słoniowej 619 Tunezja 621 Syria 622 Egipt 624 Libia 625 Jordania 626 Iran 627 Kuwejt 628 Arabia Saudyjska | 629 Emiraty Arabskie 64 Finlandia 690, 691, 692, 693, 694, 695, 699 Chiny 70 Norwegia 73 Szwecja 742 Honduras 743 Nikaragua 744 Kostaryka 750 Meksyk 754-755 Kanada 759 Wenezuela 76 Szwajcaria 770 Kolumbia 777 Boliwia 779 Argentyna 780 Chile 784 Paragwaj 786 Ekwador 789 Brazylia 80, 81, 82 i 83 Włochy 84 Hiszpania 850 Kuba 858 Słowacja 859 Czechy |

Który z poniższych systemów zarządzania zapasami powinien być użyty w przypadku drogich materiałów o bardzo niskiej rotacji?

Jeżeli w pomieszczeniu pracuje 1 osoba, to powierzchnia takiego pomieszczenia nie powinna być mniejsza niż

| Liczba pracowników | Powierzchnia użytkowa pomieszczeń biurowych w zależności od liczby pracowników w m² |

|---|---|

| 1 | 5,2-6,0 |

| 2 | 10,4-12,0 |

| 3 | 15,6-36,0 |

Zorganizowany ciąg działań związanych z zapewnieniem zasobów to

Miesięczne koszty stałe związane z utrzymaniem magazynu, które trwają 30 dni, wynoszą 72 000,00 zł. Koszt zmienny za składowanie jednego tony ładunku przez dobę wynosi 50,00 zł. Jakie są dzienne całkowite koszty magazynowania jednej tony zapasu, jeżeli każdego dnia w magazynie znajduje się średnio 120 ton ładunku?

Osoba obsługująca samochód-chłodnię podczas załadunku i rozładunku powinna być zaopatrzona w kombinezon ochronny, obuwie ochronne oraz

Jakie urządzenia służą do układania paletowych jednostek ładunkowych na regałach w magazynach?

Jakiego rodzaju kanał dystrybucji wykorzystuje firma, gdy pomiędzy producentem a klientem znajduje się tylko jeden pośrednik?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

W magazynie doszło do uszkodzenia przewożonego szkła. Pracownik doznał rany dłoni, w której pozostał widoczny kawałek szkła. Jakie działania należy podjąć w celu udzielenia pierwszej pomocy poszkodowanemu?

W tabeli opisano zalety i wady produkcji

| Zalety i wady produkcji |

|---|

| Zaletą tej produkcji jest obniżenie jednostkowego kosztu produkcji. Dzieje się tak za sprawą specjalizacji pracy, która przynosi lepsze wyniki jakościowe oraz wyniki ilościowe. Drugą zaletą jest fakt, że powtarzalność pracy przyczynia się do osiągania coraz wyższych oraz lepszych efektów. Stałe i regularne wykonywanie tych samych zadań ma duży wpływ na udoskonalenie systemu produkcyjnego. |

| Do wad tej produkcji należy bardzo wąska oferta wyprodukowanych jednostek oraz mała elastyczność produkcji. Wysoko wyspecjalizowana taśma produkcyjna, jaka jest jedynie nastawiona na określony wyrób musiałaby zostać istotnie przebudowana, żeby móc produkować inny wyrób, co wiąże się z poniesieniem kosztu przeróbki. |

Przekazywanie dóbr do odbiorcy zgodnie z zamówieniem odbywa się w obszarze

Jak nazywa się system przeznaczony do automatycznego zbierania danych?

Ustal na podstawie danych w tabeli, która maszyna osiągnęła najwyższy wskaźnik realizacji planu produkcji.

| Wyszczególnienie | Maszyna 1 | Maszyna 2 | Maszyna 3 | Maszyna 4 |

|---|---|---|---|---|

| Plan produkcji [kg] | 200 | 150 | 250 | 100 |

| Rzeczywista wielkość produkcji [kg] | 160 | 149 | 245 | 90 |

Brak odpowiedzi na to pytanie.

Ile sztuk opakowań o wymiarach 400x200 mm można umieścić w jednej warstwie na palecie EUR (1200 x 800 x 144 mm)?

Brak odpowiedzi na to pytanie.

Jakie są korzyści z implementacji automatycznego systemu zarządzania informacją w procesie składowania?

Brak odpowiedzi na to pytanie.

Zasada wolnych miejsc składowania opiera się na

Brak odpowiedzi na to pytanie.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Ile palet o wymiarach 1200 x 800 x 144 mm jest potrzebnych do utworzenia ładunku złożonego z 72 kartonów wymiarach 400 x 400 x 400 mm każdy, jeśli maksymalna wysokość paletowej jednostki ładunkowej (pjł) wynosi 1600 mm?

Brak odpowiedzi na to pytanie.

Czas od momentu, gdy pojawia się potrzeba uzupełnienia zapasów, do chwili, gdy są one dostarczane i gotowe do użycia, to cykl

Brak odpowiedzi na to pytanie.

W której beczce możliwe będzie umieszczenie 198 litrów oleju palmowego, jeżeli beczkę należy wypełnić w 90%?

| Beczka 1. | Beczka 2. | Beczka 3. | Beczka 4. | |

|---|---|---|---|---|

| Pojemność [litr] | 189 | 200 | 218 | 220 |

Brak odpowiedzi na to pytanie.

Który system definiuje moment złożenia zamówienia?

Brak odpowiedzi na to pytanie.

Model relacji biznesowych w internecie, który dotyczy realizacji transakcji elektronicznych między przedsiębiorstwami a klientem, nosi nazwę

Brak odpowiedzi na to pytanie.

Firma zajmująca się spedycją i transportem ma zrealizować zlecenie polegające na przewozie 396 palet z cegłą kratówką. Masa jednej paletowej jednostki ładunkowej wynosi 818 kg. Firma dysponuje pojazdami członowymi. Jedna naczepa może pomieścić 33 palety. Maksymalna ładowność naczepy to 27 040 kg. Ile pojazdów członowych będzie potrzebnych do wykonania usługi?

Brak odpowiedzi na to pytanie.

Wytwórca ponosi koszt w wysokości 30,00 zł przy produkcji jednego towaru i nalicza 20% zysk na podstawie kosztów wytwarzania. Jaka będzie cena jednostkowa sprzedaży tego produktu w hurtowni, która dodatkowo nakłada 25% marżę?

Brak odpowiedzi na to pytanie.

Jeśli wartość obrotu magazynowego w ciągu 14 dni wyniosła 1 200 500 kg towaru A oraz 2 800 ton towaru B, to jaki był średni dzienny obrót magazynowy?

Brak odpowiedzi na to pytanie.

Obowiązki pracownika wynikające z regulaminu pracy, za które ponosi on odpowiedzialność, określamy mianem odpowiedzialności

Brak odpowiedzi na to pytanie.

"Zapasy w drodze" jako ilość towarów regularnie zamawiana, w trakcie realizacji zamówienia mogą być przechowywane

Brak odpowiedzi na to pytanie.

W przedsiębiorstwie "Ada" dokonano analizy miesięcznego zapotrzebowania na materiały. Z analizy wynika, że na początku miesiąca zapas wynosił 20 000 szt., w trakcie miesiąca przyjęto dostawy 400 000 szt. materiałów. W tym samym czasie zużyto do produkcji 350 000 szt. Ile sztuk materiałów pozostało w magazynie na zakończenie miesiąca?

Brak odpowiedzi na to pytanie.

Aktywności magazynu, które obejmują sortowanie, grupowanie, pakowanie oraz etykietowanie towarów według wymagań klienta, to realizacja usługi

Brak odpowiedzi na to pytanie.

Przedstawiony znak dotyczy nakazu stosowania ochrony

Brak odpowiedzi na to pytanie.

Produkty w grupie X w kontekście analizy zapasów XYZ to

Brak odpowiedzi na to pytanie.

Czynność wykonywana w etapie magazynowania towarów to

Brak odpowiedzi na to pytanie.