Pytanie 1

Jaką maksymalną liczbę kartonów o wymiarach 300 x 350 x 950 mm można ułożyć w jednej warstwie na palecie o wymiarach 1 200 x 1 000 x 150 mm?

Wynik: 9/40 punktów (22,5%)

Wymagane minimum: 20 punktów (50%)

Jaką maksymalną liczbę kartonów o wymiarach 300 x 350 x 950 mm można ułożyć w jednej warstwie na palecie o wymiarach 1 200 x 1 000 x 150 mm?

Firma zajmująca się produkcją wykorzystuje technologie produkcji opakowań zwrotnych, które oszczędzają materiały. Zakres działań, które podjęła w celu ochrony środowiska, obejmuje

Określenie harmonogramu zakupu materiałów wymaga regularnej analizy i kontroli zamówień z powodu

Zastosowanie zasady wyznaczania rozmiaru partii dostawy na podstawie formuły Wilsona umożliwia wykorzystanie metod uzupełniania zapasów

Rodzajem środka transportu i manipulacji o ograniczonym zasięgu, który umożliwia przemieszczenie towarów zarówno w pionie, jak i poziomie, a także pod odpowiednim kątem, jest

Podmioty transportowe o ograniczonym zasięgu, działające w sposób ciągły, które są stosowane w transporcie wewnętrznym do przenoszenia ładunków oraz osób w pionie, poziomie i pod kątem, określamy mianem

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Regulacje IATA/DGR dotyczące przewozu ładunków niebezpiecznych odnoszą się do

Wydatki na wynagrodzenia pracowników magazynowych w pierwszym kwartale wyniosły 24 000 zł. Jeśli w styczniu zatrudnionych było 4 pracowników, w lutym 5, a w marcu 3, to jaki był średni miesięczny wskaźnik kosztów zatrudnienia jednego pracownika magazynowego?

W tabeli przedstawiono dane o optymalnej wielkości i dynamice dostaw siewników dostarczanych w latach 2000 - 2004 do firmy zajmującej się sprzedażą sprzętu rolniczego. Określ metodę analizy, którą zastosowano przy obliczaniu wskaźników dynamiki.

| Lata | Optymalna wielkość partii dostawy w szt. | Wskaźnik dynamiki % |

|---|---|---|

| 2000 | 54 | - |

| 2001 | 60 | 111 |

| 2002 | 71 | 118 |

| 2003 | 77 | 108 |

| 2004 | 94 | 122 |

Przedstawiony znak ostrzegawczy służy do oznakowania na opakowaniu źródła

W tabeli przedstawiono odległości drogowe pomiędzy Warszawą, a wybranymi miastami Polski. Stawka za 1 km trasy wynosi 2,80 zł. Koszt całkowity przewozu towarów na trasie Warszawa - Poznań wynosi

| Trasy | Odległości drogowe w km |

|---|---|

| Warszawa – Katowice – Kraków – Poznań – Wrocław | 295 293 308 351 |

Technika związana z prognozowaniem wymagań w końcowych lokalizacjach sieci dystrybucyjnej to

Wydatki związane z zatrudnieniem pracowników w magazynie oraz amortyzacją sprzętu magazynowego są klasyfikowane jako koszty

Jaki jest wskaźnik niezawodności dostaw, jeżeli w trakcie miesiąca dokonano 50 dostaw, z czego 10 było niepełnych, a 2 z nich dotarły nieterminowo?

Firma zajmująca się logistyką planuje wprowadzenie systemu do zarządzania magazynem. Jaki to będzie system?

Jaką metodę określania rozmiaru dostaw należy zastosować, jeśli mają one charakter cykliczny, dostępne środki transportu mają ustaloną nośność, a dostawca ustalił minimalną wielkość partii do wydania?

Na podstawie podanej tabeli określ, z którym dostawcą zakład powinien nawiązać współpracę, biorąc pod uwagę podane kryteria doboru wraz z wagami oraz z liczbą punktów przydzielonych za ich spełnienie w skali od 1 do 4 przy założeniu, że 1 punkt oznacza najniższą ocenę.

| Dostawca | Kryteria doboru | ||||

|---|---|---|---|---|---|

| Cena netto (waga 0,4) | Odległość od zakładu (waga 0,3) | Czas rozpatrzenia reklamacji (waga 0,2) | Czas dostawy (waga 0,1) | ||

| A. | 1 | 4 | 2 | 1 | |

| B. | 3 | 2 | 4 | 4 | |

| C. | 4 | 1 | 3 | 3 | |

| D. | 2 | 3 | 1 | 2 | |

Kiedy linia produkcyjna oraz stanowiska są ze sobą powiązane transporterami i podajnikami, to produkcja ma miejsce w systemie

Wyznacz, jaki jest czas przestoju w procesie produkcji, jeśli wskaźnik wydajności produkcji wynosił 95%, a całkowity czas pracy w danym okresie obliczeniowym wyniósł 180 godzin?

Przedsiębiorstwo zdecydowało się zmienić umowę leasingu i wymienić dotychczasowe 10 samochodów ciężarowych na nową flotę pojazdów. Wymiana samochodów wiąże się z ponoszeniem dodatkowych kosztów leasingu w wysokości 1 000,00 zł miesięcznie na każdy nowy samochód. Zmiana umowy przyniosła przedsiębiorstwu zgodnie z danymi w tabeli

| Charakterystyka samochodów ciężarowych | |

|---|---|

| Dotychczasowe | Nowe |

| Średnie spalanie 30 litrów /100 km | Średnie spalanie 25 litrów /100 km |

| Średni miesięczny przebieg jednego samochodu – 10 000 km | |

| Średnia cena oleju napędowego – 4,68 zł | |

Brak odpowiedzi na to pytanie.

Jaki system informatyczny wykorzystywany jest w firmach produkcyjnych, aby określić ilość materiałów potrzebnych do planowanej produkcji?

Brak odpowiedzi na to pytanie.

W styczniu przedsiębiorstwo poniosło wydatki na produkcję opakowań plastikowych w wysokości 18 020,00 zł. W tym okresie wyprodukowano 5 300 sztuk opakowań. Jakie jest jednostkowe wynagrodzenie za produkcję jednego opakowania w styczniu?

Brak odpowiedzi na to pytanie.

Rysunek przedstawia wózek

Brak odpowiedzi na to pytanie.

W magazynie towary są pakowane w kartony po 10 sztuk, a następnie układane na paletach, gdzie w każdej z pięciu warstw znajduje się 5 kartonów. Ile w pełni załadowanych pojazdów transportowych trzeba zarezerwować, aby jednorazowo przewieźć 20 000 sztuk towaru, jeśli w jednej jednostce transportowej mieści się 20 palet?

Brak odpowiedzi na to pytanie.

Supply Chain Management (SCM) stanowi system informatyczny umożliwiający zarządzanie firmą w obszarze

Brak odpowiedzi na to pytanie.

Pierwsze trzy cyfry w standardzie EAN-13 odnoszą się do

Brak odpowiedzi na to pytanie.

Jaką minimalną liczbę stanowisk z owijarką do palet powinno się przewidzieć w magazynie działającym przez 16 godzin dziennie, gdzie planowane jest zabezpieczenie 960 paletowych jednostek ładunkowych (pjł) w ciągu doby, a średni czas obsługi jednej pjł przez owijarkę wynosi 5 minut?

Brak odpowiedzi na to pytanie.

Logistyczne centra, które oferują dostęp do infrastruktury transportowej związanej z co najmniej dwoma kategoriami transportu, to centra

Brak odpowiedzi na to pytanie.

Wyznacz wskaźnik zaspokojenia potrzeb zapasem, jeżeli przeciętny miesięczny popyt na towar wynosi 1 200 szt., a przeciętny stan zapasów to 600 szt.

Brak odpowiedzi na to pytanie.

Jaka liczba sztuk towaru znajduje się w dostawie, jeżeli początkowy stan magazynowy to 250 szt., sprzedano 350 szt., a wymagany końcowy stan to 60 szt.?

Brak odpowiedzi na to pytanie.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Ile miejsc pracy trzeba zorganizować, aby w ciągu 30 minut wyprodukować 25% z 600 sztuk komponentów, jeśli czas produkcji jednego komponentu wynosi 1 minutę?

Brak odpowiedzi na to pytanie.

W kategorii Y analizy XYZ znajduje się oferta mająca charakter sezonowych fluktuacji

Brak odpowiedzi na to pytanie.

Dokument wystawiany w związku z wydaniem towarów z magazynu na zewnątrz to

Brak odpowiedzi na to pytanie.

Rozchód wewnętrzny stanowi dokument, który potwierdza wydanie

Brak odpowiedzi na to pytanie.

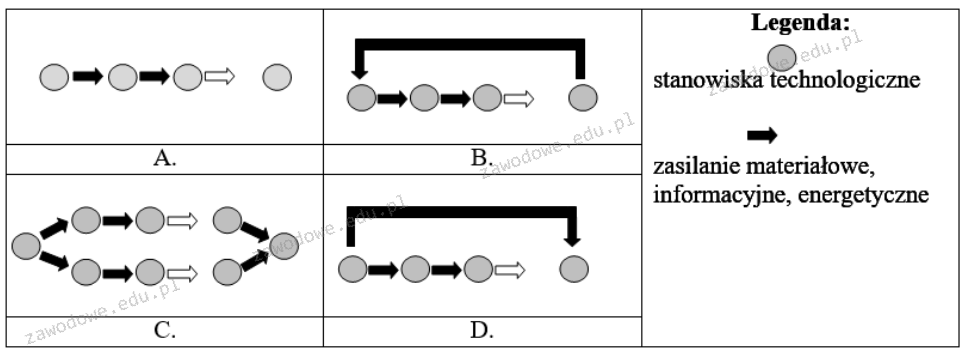

Na którym rysunku przedstawiono proces produkcyjny w strukturze równoległej?

Brak odpowiedzi na to pytanie.

Odpady z plastiku należy wrzucać do pojemników w kolorze

Brak odpowiedzi na to pytanie.

Wydatki związane z amortyzacją lub wynajmem budynków magazynowych to wydatki

Brak odpowiedzi na to pytanie.

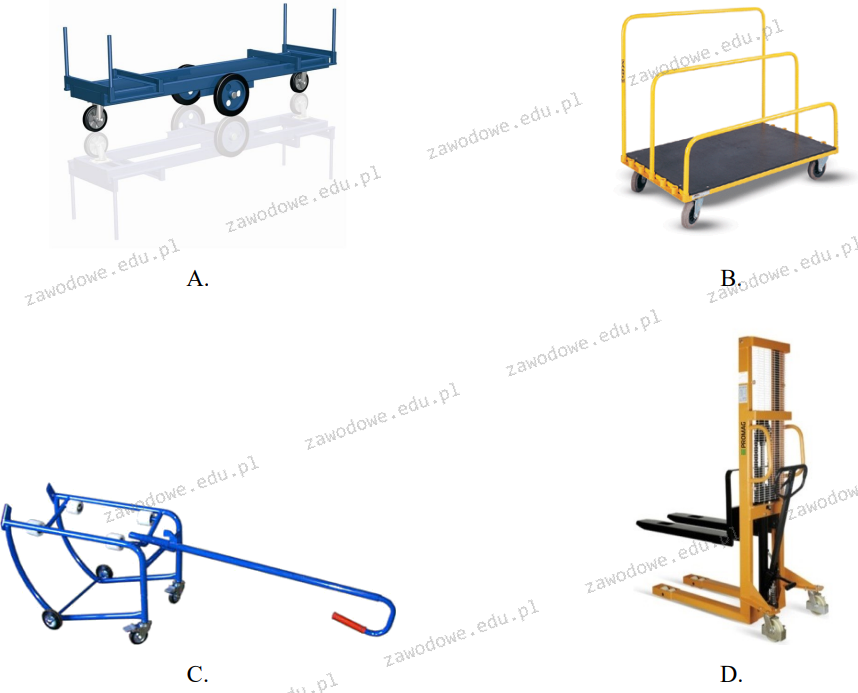

Który wózek przeznaczony jest do przewozu beczki?

Brak odpowiedzi na to pytanie.