Pytanie 1

Osoba obsługująca samochód-chłodnię podczas załadunku i rozładunku powinna być zaopatrzona w kombinezon ochronny, obuwie ochronne oraz

Wynik: 29/40 punktów (72,5%)

Wymagane minimum: 20 punktów (50%)

Osoba obsługująca samochód-chłodnię podczas załadunku i rozładunku powinna być zaopatrzona w kombinezon ochronny, obuwie ochronne oraz

Jakie kwestie reguluje konwencja ADR?

Firma zajmująca się produkcją sprzętu AGD sprzedała hurtowni czajniki bezprzewodowe za kwotę netto wynoszącą 10 000 zł. Na podstawie wystawionej faktury sprzedaży naliczono podatek VAT w wysokości 23%. Jakie są wartości podatku VAT oraz całkowitej sprzedaży brutto?

W firmie transportowej w ciągu miesiąca przetransportowano 200 ton ładunku na łączną odległość 2 000 km. Jaka jest cena za 1 tonokilometr (tkm), jeżeli koszty transportu wyniosły 40 tys. zł?

Jaką wartość przyjmie wskaźnik kosztów utrzymania powierzchni magazynowej w ciągu roku, gdy roczny koszt wynosi 450 000 zł, a powierzchnia magazynu to 900 m2?

Wartość sprzedaży w firmie "Omega" w roku 2009 wyniosła 140 000 zł, natomiast w roku 2010 zwiększyła się do 175 000 zł, co stanowi 125% sprzedaży za rok 2009. Wskaźnik 125% jest przykładem

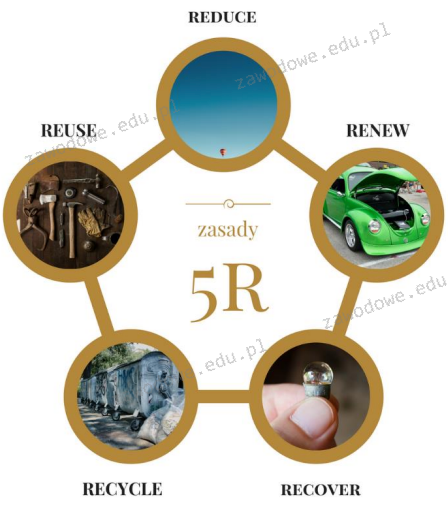

Przedstawiony schemat zasad 5R dotyczy

W magazynie ustalono limit ubytków naturalnych na poziomie 1,5% wartości rocznego obrotu magazynowego w roku poprzedzającym rok, na który zostaje ustalony limit ubytków. Zgodnie z danymi zawartymi w tabeli wartość niedoborów mieszczących się w granicach normy ubytków naturalnych w 2019 r. wyniosła

| Zestawienie rocznych obrotów magazynowych | ||||

|---|---|---|---|---|

| Wyszczególnienie | Rok 2017 | Rok 2018 | Rok 2019 | Rok 2020 |

| Obrót magazynowy | 360 tys. zł | 340 tys. zł | 420 tys. zł | 480 tys. zł |

Która metoda składowania paletowych jednostek ładunkowych (pjł) gwarantuje najwyższy poziom wykorzystania powierzchni w magazynie?

W magazynie, który przechowuje, należy stosować metodę FEFO wydań magazynowych

Jeśli strefa składowania ma długość 24 m, szerokość 4 m oraz powierzchnię zajmowaną przez towary wynoszącą 48 m2, to w jakim stopniu wykorzystana jest ta strefa składowania?

W procesie dystrybucji, obok przepływu towarów, występuje także strumień

Przekształcenie dużych partii towarów o jednolitym asortymencie w różnorodne zestawy, które odpowiadają aktualnym wymaganiom odbiorcy, nazywa się

W systemie numerycznym kodu kreskowego GS1, dwie, trzy lub cztery cyfry umieszczone w "()" wskazują na

W systemie numeracji używanym w GS1, numer SSCC składa się z:

Który wózek widłowy, o najwyższym współczynniku wykorzystania jego udźwigu, należy zastosować do przewozu podczas jednego cyklu dwóch paletowych jednostek ładunkowych (pjł) o masie brutto 0,9 t/pjł?

| Wózek widłowy 1. | Wózek widłowy 2. | Wózek widłowy 3. | Wózek widłowy 4. | |

| Udźwig [kg] | 1 400 | 1 900 | 2 300 | 2 500 |

Odczytywanie informacji z znacznika RFID następuje, gdy oznaczony ładunek przechodzi przez

Wiaty pełniące funkcję magazynów półotwartych są wykorzystywane do przechowywania na przykład

Na podstawie danych z tabeli ustal średni miesięczny koszt magazynowania w trzech magazynach.

| Magazyn | Koszty magazynowania ogółem | Powierzchnia magazynowa |

|---|---|---|

| Nr 1 | 1 000 zł | 150 m² |

| Nr 2 | 1 100 zł | 150 m² |

| Nr 3 | 1 900 zł | 200 m² |

Firma transportowa została zlecona do wykonania 10 dostaw. Koszt jednej dostawy wynosi

3 200,00 zł. Oblicz całkowitą wartość zlecenia, biorąc pod uwagę 20% rabat dla klienta.

Wyjazd, który trwa od chwili załadunku w początkowym porcie do momentu zakończenia rozładunku w tym samym porcie, nazywa się żeglugą

Do nieprzerwanej obserwacji oraz monitorowania aktualnej lokalizacji przesyłki w łańcuchu dostaw umożliwia

Firma zamierza zrealizować analizę ABC zapasów, aby ustalić, w której części magazynu powinny być przechowywane różne asortymenty, co pozwoli na skrócenie czasu kompletacji zamówienia oraz jego wydania dla klienta. Na podstawie jakiego kryterium należy przeprowadzić analizę ABC zapasów?

Znak ten umieszczony na opakowaniu oznacza, że opakowanie

Palety jednostkowe, heterogeniczne, składające się z różnych rodzajów towarów, w magazynach dystrybucyjnych są tworzone w obszarze

Jakie elementy wchodzą w skład obszaru portowego?

Produkty maszynowe narażone na korozję powinny być składowane w zamkniętych magazynach

W magazynie trasy wózków widłowych poruszających się po drogach transportowych często się krzyżują. W trosce o bezpieczeństwo ruchu wprowadzono zasadę pierwszeństwa dla wózka.

Tabela przedstawia kwartalne koszty działalności firmy logistycznej. Firma, w tym okresie zrealizowała 100 usług logistycznych. Koszt jednostkowy świadczonej usługi wyniósł

| Wyszczególnienie | Wartość w złotych |

|---|---|

| koszty usług transportowych | 55 000 |

| koszty usług spedycyjnych | 25 000 |

| factoring | 20 000 |

| Razem | 100 000 |

W zależności od rodzaju konstrukcji, magazyny klasyfikowane są na

Ustal średni miesięczny koszt magazynowania w trzech magazynach hurtowni obuwia, dysponując następującymi danymi:

| Koszty magazynowania ogółem | Powierzchnia magazynowa |

| Magazyn nr 1 - 1000 zł | 100 m² |

| Magazyn nr 2 - 1100 zł | 100 m² |

| Magazyn nr 3 - 1500 zł | 100 m² |

Na podstawie danych zawartych w tabeli, oblicz procentowy udział opóźnionych dostaw w łącznej liczbie dostaw w roku 2013.

| Lata | Łączna liczba dostaw | Liczba dostaw nieopóźnionych | Liczba dostaw opóźnionych |

|---|---|---|---|

| 2011 | 50 | 40 | 10 |

| 2012 | 45 | 30 | 15 |

| 2013 | 60 | 45 | 15 |

Która ilustracja przedstawia wózek nożycowy elektryczny?

W przedsiębiorstwie "Ada" dokonano analizy miesięcznego zapotrzebowania na materiały. Z analizy wynika, że na początku miesiąca zapas wynosił 20 000 szt., w trakcie miesiąca przyjęto dostawy 400 000 szt. materiałów. W tym samym czasie zużyto do produkcji 350 000 szt. Ile sztuk materiałów pozostało w magazynie na zakończenie miesiąca?

W w pełni zautomatyzowanym magazynie wysokiego składowania, ładunki umieszczane są na półkach przy użyciu

Część zapasów znajdujących się na placu składowym została uszkodzona, za ten stan odpowiada

Przedstawiony znak manipulacyjny umieszczony na opakowaniu informuje, że jest to ładunek, który

Przedstawione w tabeli stawki taryfowe mają charakter

| Odległość w km | Strefa 1 | Strefa 2 | Strefa 3 |

|---|---|---|---|

| w zł | |||

| 1 | 190 | 195 | 205 |

| 2 | 220 | 230 | 242 |

| 3 | 250 | 265 | 279 |

| 4 | 280 | 300 | 316 |

| 5 | 310 | 335 | 353 |

W magazynie, w którym wykorzystuje się wózki podnośnikowe, materiały zamawiane w największych ilościach powinny być rozsądnie rozmieszczone na regałach na

W systemie kontroli ciągłej monitorowanie poziomu zapasów oraz podejmowanie odpowiednich decyzji odbywa się