Pytanie 1

Jak nazywa się relacja pomiędzy wielkością sprzedaży a stanem zapasów?

Wynik: 24/40 punktów (60,0%)

Wymagane minimum: 20 punktów (50%)

Jak nazywa się relacja pomiędzy wielkością sprzedaży a stanem zapasów?

Jeśli wskaźnik pokrycia potrzeb zapasem wynosi 4 tygodnie, to jaki jest wskaźnik rocznej rotacji w razach?

Którym wózkiem, można najszybciej wyładować z naczepy 66 skrzyń o masie 1 200 kg każda?

| Udźwig: 1,5 t Średnia prędkość: 5 km/h Możliwość pobrania jednorazowo 1 skrzyni. | Udźwig: 1,2 t Średnia prędkość: 12 km/h Możliwość pobrania jednorazowo 1 skrzyni. |

| Wózek A. | Wózek B. |

| Udźwig: 2,5 t Średnia prędkość: 10 km/h Możliwość pobrania jednorazowo 2 skrzyń. | Udźwig: 2,0 t Średnia prędkość: 8 km/h Możliwość pobrania jednorazowo 2 skrzyń. |

| Wózek C. | Wózek D. |

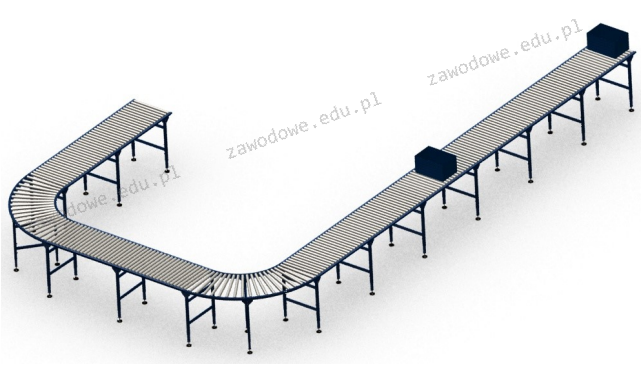

Rysunek przedstawia

Jakie minimalne wymiary powinno mieć opakowanie kartonowe, w którym będą przechowywane czekoladki zapakowane w metalowe pudełka o wymiarach 20 x 10 x 15 cm (długość x szerokość x wysokość), jeżeli czekoladki mają być układane w 2 warstwach, przechowywane w pionie, a w kartonowym opakowaniu ma się zmieścić 10 opakowań czekoladek? Wymiary opakowania kartonowego należy podać w formacie: długość x szerokość x wysokość.

Hurtownia sprzedała towary zgodnie z zestawieniem zamieszczonym w tabeli. Oblicz odpowiednio kwotę podatku VAT oraz wartość brutto za sprzedane towary.

| Nazwa towaru | Cena jednostkowa netto [zł] | Stawka podatku VAT [%] | Liczba sprzedanych towarów [szt.] |

|---|---|---|---|

| Płyn hamulcowy | 16,00 | 23 | 20 |

| Płyn do chłodnic | 33,00 | 23 | 10 |

Zapas awaryjny to zapas

Który rodzaj zapasu służy do zmniejszenia różnicy pomiędzy przewidywanym zapotrzebowaniem a nagłym wzrostem potrzeb na towar w trakcie całego cyklu dostaw?

Jak nazywa się system przeznaczony do automatycznego zbierania danych?

Aby ustalić właściwą sekwencję zamawianych produktów oraz przydzielać je do stref składowania, wykorzystuje się wskaźnik COI (cube-per-order-index), który jest obliczany na podstawie zapasu

Zapasy buforowe są też określane jako zapasy

Nazwa systemu zarządzania przepływem materiałów, który polega na wypełnianiu dokumentu towarzyszącego produktowi w trakcie jego transportu między stanowiskami produkcyjnymi a działem transportu, to

Jaki jest wskaźnik niezawodności dostaw, jeżeli w trakcie miesiąca dokonano 50 dostaw, z czego 10 było niepełnych, a 2 z nich dotarły nieterminowo?

Skrót, który odnosi się do systemu informacyjnego wspierającego procesy związane z rozmieszczaniem towarów w magazynach oraz zarządzaniem tymi magazynami, to

Sztauplan to strategia rozmieszczenia ładunku

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Podstawowe urządzenie przeznaczone do przechowywania towarów w magazynie o złożonej i wielopoziomowej konstrukcji to

Która metoda określania wielkości dostaw zapewni realizację dostaw odpowiadających przewidywanemu całkowitemu zapotrzebowaniu w zaplanowanym okresie dla towarów, które charakteryzują się niskimi kosztami utrzymania zapasów oraz wysokimi kosztami realizacji dostawy?

W ciągu 50 s wózek widłowy, zarówno z ładunkiem, jak i bez, pokonuje przeciętnie 100 m. W trakcie wybranego cyklu wózek transportuje jedną paletę, czas, w którym wózek widłowy podejmuje ładunek, wynosi 5 s, a odległość do strefy regałowej to 50 m. Czas podnoszenia i odkładania palety na regał wynosi 15 s, a czas opuszczania wideł to 10 s. Ile czasu zajmie przemieszczenie 3 palet?

Wybierz najtańszego kontrahenta, który zrealizuje sprzedaż i dostawę 3 500 szt. płyt gipsowo-kartonowych na podstawie zamieszczonych cenników.

| Cenniki | |||

|---|---|---|---|

| Kontrahent 1. | Kontrahent 2. | Kontrahent 3. | Kontrahent 4. |

| Dostawa płyt: 150,00 zł – opłata jednorazowa | Dostawa płyt: 2,70 zł za 1 km | Dostawa płyt: 200,00 zł – opłata jednorazowa | Dostawa płyt: 125,00 zł – opłata jednorazowa |

| Cena płyty gipsowo – kartonowej: 25,00 zł/szt. | Cena płyty gipsowo – kartonowej: 23,50 zł/szt. | Cena płyty gipsowo – kartonowej: 20,00 zł/szt. | Cena płyty gipsowo – kartonowej: 24,00 zł/szt. |

| Zniżka 5% ceny każdej płyty, przy jednorazowym zakupie ponad 2.500 szt. płyt | Odległość przewozu 55 km | ||

Transportem, który nie wchodzi w skład transportu kolejowo-drogowego, jest transport

Jakie znaczenie ma skrót MRPII w kontekście wdrożonego systemu w przedsiębiorstwie?

Wydatki na wynagrodzenia pracowników magazynowych w pierwszym kwartale wyniosły 24 000 zł. Jeśli w styczniu zatrudnionych było 4 pracowników, w lutym 5, a w marcu 3, to jaki był średni miesięczny wskaźnik kosztów zatrudnienia jednego pracownika magazynowego?

8 listopada 2016 roku przyjęto do magazynu nową dostawę butelek o pojemności 0,5 1 w liczbie 10 000 szt. Na podstawie przedstawionej dokumentacji magazynowej określ, ile wynosi stan zapasu tego materiału po przyjęciu dostawy z dnia 8 listopada 2016.

| Kartoteka magazynowa | ||||||

|---|---|---|---|---|---|---|

| Producent Napojów Owocowych ul. Źródlana 25 60-690 Poznań NIP 781-160-92-15 | Nazwa: Butelka o poj. 0,5 litra Indeks: 848.044.154 | |||||

| Jednostka miary: szt. | Cena zakupu netto: 0,30 zł | |||||

| Lp. | Data | Symbol i numer dowodu | Przeznaczenie | Przychód | Rozchód | Stan |

| 1. | 05.11.2016 | Pz/23/2016 | Do produkcji | 20 000 | - | 20 000 |

| 2. | 06.11.2016 | Rw/36/2016 | Do produkcji | - | 18 500 | 1 500 |

Jakie jest wykorzystanie zasobów produkcyjnych firmy, jeśli całkowita zdolność produkcyjna wynosi 50 000 sztuk, a liczba zleceń do realizacji osiągnęła 40 000 sztuk?

Ilość wkrętów wytwarzanych w ciągu godziny przy użyciu frezarki wynosi 1 000 szt. Jak obliczyć wskaźnik wykorzystania potencjału produkcji frezarki, jeśli w czasie 8 godzin pracy na niej zrobiono 6 400 szt. wkrętów?

Na regałach szczelinowych w magazynie powinny znajdować się

Gdy na różnych etapach dystrybucji danego towaru bierze udział wiele podmiotów, takich jak hurtownie i detaliści, mówimy o kanale dystrybucji

Przedstawiony symbol informuje, że opakowanie nadaje się do

Seryjny Numer Kontenera Wysyłkowego (SSCC - Serial Shipping Container Code) jest wykorzystywany do identyfikacji

Na podstawie liczby podmiotów w jednym etapie kanału dystrybucji wyróżniamy kanały

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

W jakiej sieci dystrybucji producent wykonuje działalność dystrybucyjną bez zaangażowania wyspecjalizowanych zewnętrznych jednostek gospodarczych?

Aby ujednolicić oznaczenia na opakowaniach zbiorczych, wprowadzono etykietę logistyczną EAN-UCC. Jest to przykład

W magazynowaniu analiza ABC służy do organizacji rozmieszczenia produktów w strefie składowania. Jakie są udziały poszczególnych grup?

Firma logistyczna powinna zainstalować w biurach, gdzie produkuje się dużo makulatury

Zorganizowany ciąg działań związanych z obiegiem zasobów to

System zarządzania zapasami oparty na poziomie informacyjnym polega na składaniu zamówień, gdy wolny zapas osiąga wartość

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Zlecanie usług transportowych zewnętrznemu operatorowi oznacza