Pytanie 1

Aby zobrazować funkcjonowanie systemu mechatronicznego na panelu HMI, należy zainstalować oprogramowanie typu

Wynik: 21/40 punktów (52,5%)

Wymagane minimum: 20 punktów (50%)

Aby zobrazować funkcjonowanie systemu mechatronicznego na panelu HMI, należy zainstalować oprogramowanie typu

Jakie jest zastosowanie transoptora?

Wskaź zasady, która stosowana jest wyłącznie przy demontażu urządzenia o złożonej konstrukcji?

Jaką metodę spawania wykorzystuje się z gazem o właściwościach chemicznych aktywnych?

Jaką liczbę stopni swobody posiada manipulator przedstawiony na diagramie?

W trakcie użytkowania urządzenia mechatronicznego pracownik doznał porażenia prądem, lecz po chwili odzyskał oddech. Co należy zrobić?

Aby zweryfikować ciągłość połączeń elektrycznych pomiędzy różnymi elementami systemu, należy skorzystać z

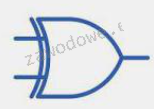

Rysunek przedstawia symbol graficzny bramki

Modulacja impulsowa określana jako PWM polega na modyfikacji w sygnale, który jest modulowany

Jakiego rodzaju cieczy hydraulicznej powinno się użyć w urządzeniu hydrauliczny, które może być narażone na kontakt z otwartym ogniem?

Aby zabezpieczyć połączenia gwintowe przed niekontrolowanym odkręceniem, należy zastosować przeciwnakrętkę oraz wykorzystać

W sytuacji krwawienia zewnętrznego dłoni pracownika po upadku z wysokości (pracownik jest przytomny, oddycha, tętno jest wyczuwalne, wezwano pogotowie), należy

Która z poniższych metod nie jest wykorzystywana do trwałego łączenia elementów z tworzyw sztucznych?

Jaką sprężarkę klasyfikuje się jako sprężarkę wyporową?

Który z podanych materiałów znajduje zastosowanie w konstrukcjach spawanych?

Zamieniając stycznikowy system sterowania silnikiem elektrycznym na system oparty na sterowniku PLC, należy

Która z wymienionych metod nie jest wykorzystywana do trwałego łączenia elementów z tworzyw sztucznych?

Jakie urządzenie można zastosować do pomiaru siły nacisku generowanej przez prasę pneumatyczną?

W trakcie inspekcji efektywności systemu sterującego urządzeń transportujących elementy aluminiowe, w środowisku produkcyjnym o podwyższonym poziomie hałasu powinno się używać

Jakim skrótem literowym określa się język drabinkowy?

Aby zmierzyć nieznaną rezystancję z wysoką precyzją przy użyciu trzech rezystorów odniesienia o znanych wartościach, jaki przyrząd powinno się zastosować?

Ciśnienie o wartości 1 N/m2 to

W celu kontroli siłowników jednostronnego działania wykorzystuje się zawory rozdzielające

Aby uzyskać precyzyjny pomiar natężenia prądu elektrycznego w systemach mechatronicznych, należy zastosować amperomierz

Wskaż, który rodzaj siłownika można wykorzystać w układzie zasilanym sprężonym powietrzem o ciśnieniu p = 0,8 MPa, jeśli wymagana jest siła teoretyczna 50 daN oraz przemieszczenie 10 cm?

Który z elementów tyrystora ma funkcję sterowania?

Dobierz minimalny zestaw sterownika S7-200 do realizacji sterowania windą w budynku trzykondygnacyjnym. Wykorzystaj w tym celu opis elementów wejściowych/wyjściowych podłączonych do sterownika.

| Elementy wejściowe | jeden czujnik na każdej kondygnacji informujący o stanie drzwi zewnętrznych (otwarte/zamknięte) |

| jeden czujnik na każdej kondygnacji informujący o położeniu windy | |

| jeden przycisk na każdej kondygnacji przywołujący windę | |

| 3 przyciski wewnątrz windy służące do wyboru kondygnacji | |

| jeden przycisk wewnątrz windy informujący o awarii (AWARIA) | |

| Elementy wyjściowe | dwa styczniki załączające otwieranie i zamykanie drzwi |

| dwa styczniki uruchamiające jazdę kabiny na dół i jazdę kabiny do góry |

Jakie jest właściwe podłączenie dla przyłącza oznaczonego literą 'T' w zaworze hydraulicznym 4/2, które ma oznaczenia A, B, P i T?

Osoba pracująca z urządzeniami pneumatycznymi emitującymi głośny dźwięk jest narażona na

Stal używana do wytwarzania zbiorników ciśnieniowych oznaczana jest w symbolu głównym literą

W instalacjach niskonapięciowych (systemach TN) jako elementy zabezpieczające mogą być wykorzystywane

Podczas wymiany przewodu wysokociśnieniowego w systemie hydraulicznym, jakie aspekty powinny być brane pod uwagę przy wyborze nowego przewodu?

Jakie jest przeznaczenie przyłącza oznaczonego literą T na zaworze hydraulicznym 4/2, które ma oznaczenia A, B, P oraz T?

Kolejność montażu silnika elektrycznego w wiertarce stołowej powinna być następująca:

Osoba pracująca przy monitorze komputerowym ma prawo do

Jaki rodzaj czujnika nadaje się do pomiaru poziomu bez kontaktu?

Aby z dużą precyzją identyfikować jedynie obiekty metalowe w odległości do 5 mm, należy zastosować czujnik

W aplikacjach sterujących, wykonywanych przy użyciu sterownika PLC, do zapisywania sygnałów impulsowych oraz ich konwersji na sygnały trwałe (włączanie z samopodtrzymaniem) wykorzystuje się moduły

Aby odkręcić śrubę z sześciokątnym gniazdem, konieczne jest zastosowanie klucza

Jakie jest medium robocze w systemie hydraulicznym?