Pytanie 1

W zarządzaniu magazynem koszty zmienne są

Wynik: 31/40 punktów (77,5%)

Wymagane minimum: 20 punktów (50%)

W zarządzaniu magazynem koszty zmienne są

Na stanowisku do szlifowania obrabiany jest blok silnika z czterema cylindrami. Czas potrzebny na szlifowanie jednego cylindra wynosi (Tj) = 0,5 roboczogodziny, a czas przygotowawczo-zakończeniowy dla jednego bloku silnika (Tpz) = 1,0 roboczogodziny. Jakie będzie całkowite zapotrzebowanie czasu pracy (Tp) na obróbkę jednego bloku silnika o 4 cylindrach?

Magazynier zatrudniony w firmie na akord w określonym miesiącu przepracował 23 dni. W każdym dniu zrealizował 25 zamówień. Stawka za realizację pojedynczego zamówienia wynosi 8,50 zł. Jeśli magazynier w ciągu miesiąca zrealizuje więcej niż 500 zamówień, przysługuje mu premia w wysokości 10% obliczana od wynagrodzenia za pracę akordową. Oblicz wynagrodzenie magazyniera za ten miesiąc.

Jaką metodę wykorzystuje się do klasyfikacji zapasów materiałów według ich udziału w łącznej wartości zużycia?

Towary charakteryzujące się wysoką wartością obrotu oraz równomiernym procesem zużycia, według klasyfikacji zapasów ABC/XYZ, przynależą do grupy

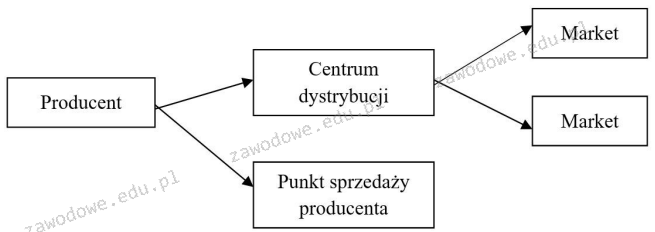

W końcowych punktach sieci dystrybucji przedstawionej na schemacie sprzedaje się dziennie po 180 sztuk produktu. Ile sztuk tego produktu należy wyprodukować, aby pokryć dzienne zapotrzebowanie?

Interakcje zachodzące między przedsiębiorstwem a konsumentem końcowym, często realizowane przez Internet, w której inicjatywa należy do firmy, określane są mianem

Masa pojedynczych elementów składanych ręcznie przez jednego pracownika, w przypadku pracy na stałym stanowisku, nie powinna być większa niż

Do elementów wewnętrznych, które wpływają na wysokość kosztów logistyki w firmie, należą

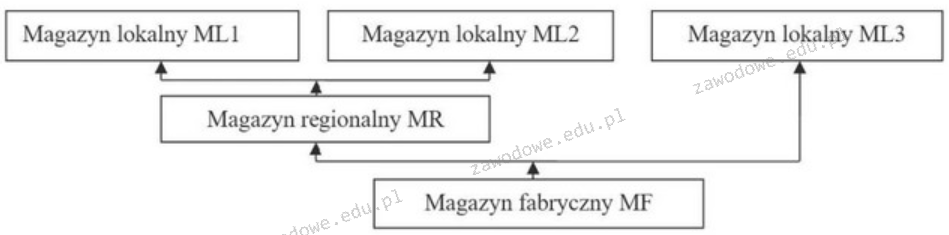

Ilu sztuk wyrobu gotowego brakuje do realizacji prognozy sprzedaży?

| Magazyn | Zapas w szt. | Prognoza sprzedaży w szt. |

|---|---|---|

| ML1 | 20 | 40 |

| ML2 | 10 | 30 |

| ML3 | 10 | 30 |

| MR | 10 | - |

| MF | - | - |

Towary drobnicowe, takie jak różne typy śrubek i nakrętek, mogą być przechowywane na regałach

Metoda analizy, która umożliwia określenie zapasów wymagających szczególnej uwagi z powodu ich regularności i wartości zużycia, nazywana jest metodą

Jeśli w ciągu 30 dni roboczych awarie urządzeń spowodowały 6 dni przerwy w produkcji, to jaki jest procentowy wskaźnik dostępności linii produkcyjnej?

W procesie logistycznym czynność, która polega na wyjęciu towarów z magazynów lub urządzeń składowych w celu stworzenia zestawu pozycji asortymentowych według określonych specyfikacji asortymentowych i ilościowych dla danego odbiorcy, to

Akt administracyjny wydany przez ministra odpowiedzialnego za transport lub wskazany w ustawie organ lokalny, który pozwala na prowadzenie działalności gospodarczej w obszarze transportu drogowego, to

Magazyn o wysokości składowania 520 centymetrów, zgodnie z danymi zawartymi w tabeli, należy do magazynów

| Podział magazynów ze względu na wysokość składowania | |

|---|---|

| Rodzaj magazynu | Wysokość składowania zapasów [m] |

| Niskiego składowania | do 4,2 |

| Średniego składowania | od 4,2 do 7,2 |

| Wysokiego składowania | od 7,2 do 25 |

| Bardzo wysokiego składowania | ponad 25 |

Jak nazywa się metoda przetwarzania odpadów przy użyciu wysokiej temperatury bez obecności tlenu?

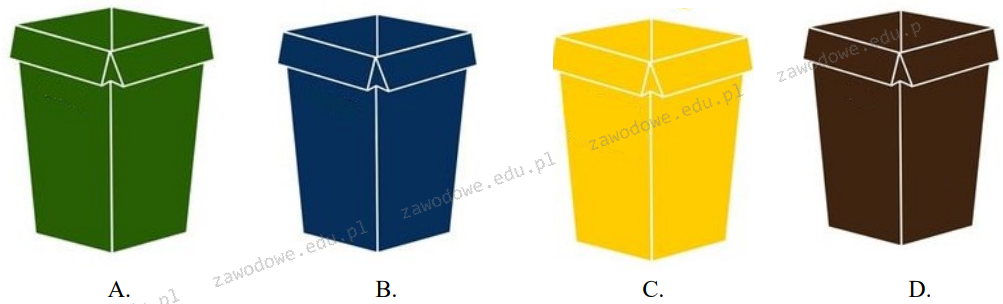

Do którego pojemnika należy wrzucać odpady z papieru, kartonu i tektury?

Sztauplan to strategia rozmieszczenia ładunku

W 2006 roku firma odzieżowa wprowadziła na krajowy rynek 100 sztuk damskich płaszczy. W tym czasie poniosła wydatki związane z realizacją zamówień w wysokości 150 000 zł, w tym koszty transportu wynoszące 3 000 zł. Jak wysoki jest jednostkowy koszt usługi transportowej?

Aby skrócić czas realizacji zamówień od dostawców, należy

W magazynie o konstrukcji półotwartej można przechowywać zapasy

Firma planuje wyprodukować 100 sztuk drzwi. Aby stworzyć 1 sztukę drzwi, potrzebne są 2 płyty MDF. Ile płyt trzeba zamówić, skoro podczas montażu znajduje się 20 sztuk drzwi, a w magazynie jest 40 sztuk płyt MDF?

Metoda Just In Time opiera się na koncepcji zarządzania Kaizen, która polega na

Określ właściwą sekwencję elementów w strukturze kodu EAN-13.

Odczytywanie informacji z znacznika RFID następuje, gdy oznaczony ładunek przechodzi przez

Ile wynosi koszt przechowywania jednej paletowej jednostki ładunkowej (pjł) w ciągu tygodnia, jeśli przez magazyn w tygodniu przepływa 200 pjł, a roczne wydatki na magazynowanie sięgają 416 000,00 zł, przy założeniu, że w roku jest 52 tygodnie?

Informatycznym systemem wspierającym zarządzanie, nadzór oraz kontrolowanie przepływu towarów w magazynie, a także mającym na celu udostępnianie informacji o tym procesie i generowanie dokumentacji związanej z tym przepływem jest

Jakie jest zasięg działalności regionalnych centrów logistycznych?

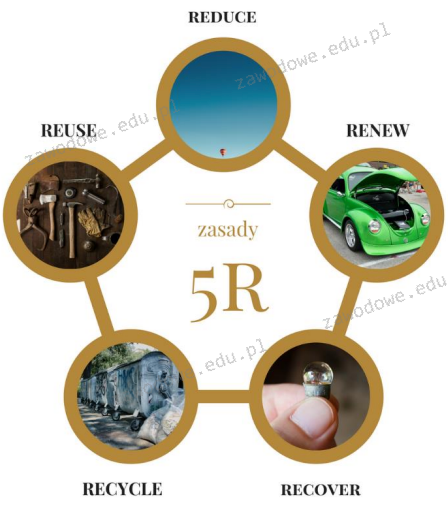

Przedstawiony schemat zasad 5R dotyczy

Zapas elementów instalacji gazowej, montowanej na specjalne życzenie klienta w warsztacie samochodowym, powinien być zamawiany według systemu

Dokumentem, który potwierdza przyjęcie materiałów do magazynu od dostawcy, jest

Systemy klasy WMS (Warehouse Management System) są wykorzystywane do

Która zasada organizacji procesu wytwarzania polega na wytwarzaniu tej samej liczby produktów w jednakowych odstępach czasowych?

Produkty chemii budowlanej w formie masowej i sypkiej, które są odporne na działanie czynników mechanicznych takich jak na przykład nacisk statyczny oraz uderzenia, powinny być przechowywane i transportowane

System MRP jest powiązany z planowaniem zapotrzebowania

Do działań przedtransakcyjnych w systemie dystrybucji zaliczamy

Tabela przedstawia wartość przesyłek doręczonych przez przedsiębiorstwo kurierskie w roku 2011. W analizie statystycznej zjawiska posłużono się wskaźnikiem

| Rodzaj przesyłki | Wartość przesyłki w zł | Udział w % |

|---|---|---|

| zwykłe | 57 500 | 57,5 |

| ekspresowe | 42 500 | 42,5 |

| Razem | 100 000 | 100,0 |

Jaką sieć dystrybucyjną powinien wybrać producent, który zamierza prowadzić działalność dystrybucyjną bez korzystania z pośredników?

Jaką minimalną liczbę stanowisk z owijarką do palet powinno się przewidzieć w magazynie działającym przez 16 godzin dziennie, gdzie planowane jest zabezpieczenie 960 paletowych jednostek ładunkowych (pjł) w ciągu doby, a średni czas obsługi jednej pjł przez owijarkę wynosi 5 minut?