Pytanie 1

Materiałem wytworzonym w trakcie procesu produkcyjnego z myślą o sprzedaży jest

Wynik: 26/40 punktów (65,0%)

Wymagane minimum: 20 punktów (50%)

Materiałem wytworzonym w trakcie procesu produkcyjnego z myślą o sprzedaży jest

Które dane zawiera dokument PZ, na podstawie którego wypełniono przedstawioną kartotekę magazynową?

| KARTOTEKA MAGAZYNOWA | ||||||||

|---|---|---|---|---|---|---|---|---|

| Przedsiębiorstwo handlowe MIS ul. Pogodna 112, 80-365 Gdańsk | Nazwa: dezodorant roll'n Indeks: DD. 135-13 Jednostka miary: sztuka | |||||||

| L.p. | Data | Symbol i nr dokumentu | Jednostkowa cena netto (zł) | Ilość (szt.) | Wartość (zł) | |||

| przychód | rozchód | zapas | przychód | rozchód | ||||

| 1. | 02.06.2018 | PZ 434 | 3,50 | 100 | — | 100 | 350 | — |

| 2. | 03.06.2018 | WZ 452 | 4,20 | — | 60 | 40 | — | 252 |

Zasada, zgodnie z którą ostatnie miejsce otrzymuje harmonogram dostarczania gotowych produktów do klientów, a artykuły do wytworzenia są pobierane z wcześniejszych miejsc, definiuje system zarządzania przepływem materiałów?

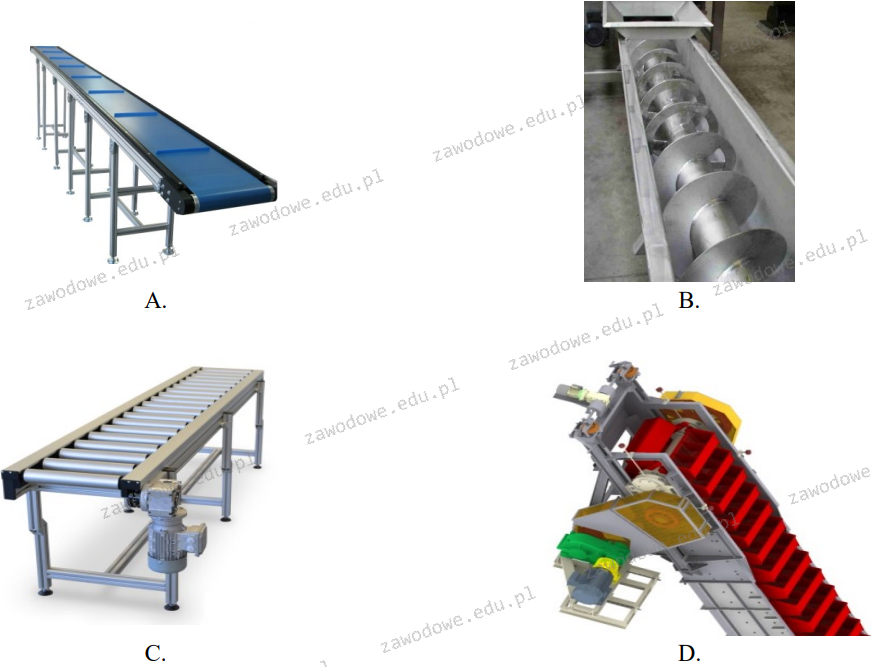

Na którym rysunku przedstawiono przenośnik rolkowy?

Nazwa systemu zarządzania przepływem materiałów, który polega na wypełnianiu dokumentu towarzyszącego produktowi w trakcie jego transportu między stanowiskami produkcyjnymi a działem transportu, to

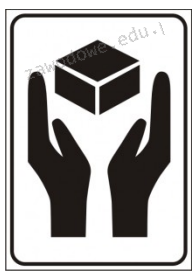

O czym informuje zamieszczony znak manipulacyjny, umieszczony na opakowaniu ładunku podczas transportu?

Nieregularna struktura procesu produkcyjnego cechuje się

System HRM (Human Resource Management) dotyczy

Proces rozmieszczania produktów w magazynie oraz ich przechowywania w sposób zorganizowany określamy mianem

Przedstawiony znak umieszczony na opakowaniu informuje o wrażliwości towaru na

W dniu 10.01.2020 r. wydano z magazynu na podstawie dokumentu WZ 1 400 sztuk zeszytów 60 kartkowych w kratkę. Na podstawie przedstawionej w tabeli ilościowo-wartościowej kartoteki magazynowej oblicz, ile zeszytów 60 kartkowych w kratkę zostało w magazynie po wydaniu.

| ILOŚCIOWO-WARTOŚCIOWA KARTOTEKA MAGAZYNOWA | |||||||||

|---|---|---|---|---|---|---|---|---|---|

| Hurtownia PAPIEREK ul. Mickiewicza 11 75-004 Koszalin NIP 669-23-10-085 | Nazwa: zeszyt 60 kartkowy w kratkę Indeks: ZK/60 Jednostka miary: szt. | ||||||||

| Lp. | Data | Symbol i nr dokumentu | Jednostkowa cena ewidencyjna [zł] | Ilość [szt.] | Wartość [zł] | ||||

| Przychód | Rozchód | Zapas | Przychód | Rozchód | Zapas | ||||

| 1 | 02.01.2020 | PZ 1/2020 | 0,50 | 2 000 | – | 2 000 | 1 000,00 | – | 1 000,00 |

| 2 | 03.01.2020 | PZ 2/2020 | 0,45 | 2 500 | – | 4 500 | 1 125,00 | – | 2 125,00 |

| 3 | 08.01.2020 | WZ 14/2020 | 0,50 | - | 1 800 | 2 700 | - | 900,00 | 1 225,00 |

| 4 | 09.01.2020 | PZ 18/2020 | 0,55 | 1 500 | – | 4 200 | 825,00 | – | 2 050,00 |

Przedstawiony znak stosowany do oznakowania ładunku informuje o

Do transferu plików zawierających różnorodne dane dotyczące handlu w kontekście procesu dystrybucji stosuje się m.in. rozwiązania internetowe?

Aby wyprodukować jedną lampkę nocną, zgodnie z wymaganiami konstrukcyjnymi, potrzebne będą: 1 sztuka obudowy, 1 sztuka klosza, 1 sztuka przewodu zasilającego, 1 sztuka przełącznika; 12 sztuk śrubek oraz 6 sztuk nakrętek. Z uwagi na 10% zapas bezpieczeństwa, ile części należy dostarczyć z magazynu do produkcji 100 lampek?

Jaką wartość ma zapas dysponowany, jeśli zapas transportowy wynosi 150 szt., rezerwa 80 szt., a zapas w magazynie to 200 szt.?

Jaki dokument powinien zostać wydany w przypadku przeniesienia wyrobu gotowego z magazynu A do magazynu B w jednym przedsiębiorstwie?

Porty lotnicze, biorąc pod uwagę ich zasięg, dzielą się na:

Magazynier Hurtowni PAPIEREK 15.06.2020 r. wystawił dokument WZ dotyczący wydania odbiorcy 450 zeszytów 60 kartkowych w kratkę. Na podstawie przedstawionej ilościowej kartoteki magazynowej oblicz wartość wydanych zeszytów, którą magazynier wpisał w wystawionym dokumencie WZ.

| ILOŚCIOWA KARTOTEKA MAGAZYNOWA | |||||

|---|---|---|---|---|---|

| Hurtownia PAPIEREK ul. Mickiewicza 11 75-004 Koszalin NIP 669-23-10-085 | Nazwa: zeszyt 60 kartkowy w kratkę Indeks: ZK/60 Jednostka miary: szt. Cena jednostkowa: 0,50 zł/szt. | ||||

| Lp. | Data | Symbol i nr dokumentu | Ilość [szt.] | ||

| Przychód | Rozchód | Zapas | |||

| 1 | 11.06.2020 r. | PZ 01/06/2020 | 2 000 | – | 2 000 |

| 2 | 12.06.2020 r. | WZ 02/06/2020 | – | 500 | 1 500 |

| 3 | 13.06.2020 r. | WZ 06/06/2020 | – | 200 | 1 300 |

Jaką sieć dystrybucyjną powinien wybrać producent, który zamierza prowadzić działalność dystrybucyjną bez korzystania z pośredników?

Przedsiębiorstwo realizuje kontrakt na dostawę 5 samochodów. Przedstawiona tabela zawiera informacje o stanach magazynowych zapasów firmy. Ile podwozi i nadwozi powinna zamówić firma w celu zmontowania samochodów?

| Asortyment | Zapas w magazynie |

|---|---|

| Nadwozia samochodowe | 1 szt. |

| Podwozia samochodowe | 2 szt. |

Który podsystem w systemie MRPI/II jest odpowiedzialny za obliczenia obciążenia poszczególnych zasobów na podstawie planu produkcji?

Firma zamierza zrealizować analizę ABC zapasów, aby ustalić, w której części magazynu powinny być przechowywane różne asortymenty, co pozwoli na skrócenie czasu kompletacji zamówienia oraz jego wydania dla klienta. Na podstawie jakiego kryterium należy przeprowadzić analizę ABC zapasów?

W metodzie MRP, ilość wymaganych materiałów ustalana jest na podstawie

Przykładem wydania zewnętrznego jest przeniesienie

Na rysunku przedstawiony jest żuraw

Korzystając z kartoteki magazynowej zamieszczonej w tabeli, określ wartość rozchodu towaru wydanego na podstawie dokumentu RW 24 stosując do wyceny metodę FIFO.

| Lp. | Data | Symbol i nr dokumentu | Jednostkowa cena zakupu netto [zł] | Ilość [szt.] | ||

|---|---|---|---|---|---|---|

| Przychód | Rozchód | Zapas | ||||

| 1. | 12.06.2018 | --- | 4,00 | --- | --- | 1 200 |

| 2. | 13.06.2018 | PZ 13 | 4,50 | 3 200 | --- | 4 400 |

| 3. | 15.06.2018 | PZ 14 | 5,00 | 2 500 | --- | 6 900 |

| 4. | 18.06.2018 | RW 24 | 5 500 | |||

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Zasada, która nakazuje wydawanie w pierwszej kolejności jednostek ładunkowych z najkrótszym terminem ważności, określana jest jako

Magazyn jest przystosowany do przechowywania 2 120 paletowych jednostek ładunkowych (pjł). Na ogół w magazynie znajduje się 1 696 paletowych jednostek ładunkowych (pjł). Jakie jest współczynnikiem wykorzystania miejsc składowych w tym magazynie?

Aby zapakować produkt w detalicznej ilości nabywanej bezpośrednio przez klienta, konieczne jest wykorzystanie opakowań

Przeniesienie ładunku do pojazdu o mniejszej ładowności to

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Jakie oprogramowanie wspiera i automatyzuje procesy związane z zarządzaniem relacjami z klientami?

Korzystając z zamieszczonej tabeli, wskaż przenośnik, który należy zastosować do transportu jednostek ładunkowych o szerokości wynoszącej 110 cm i wadze 30 kg każda?

| Przenośnik | Rolkowy | Taśmowy | Wibracyjny | Łańcuchowy |

|---|---|---|---|---|

| Maksymalne obciążenie | 20 kg | 150 kg | 10 kg | 200 kg |

| Maksymalna szerokość | 550 mm | 1 000 mm | 350 mm | 2 000 mm |

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Związki chemiczne szkodliwe, które powstają w procesach przemysłowych, klasyfikowane są jako odpady

Globalny Numer Identyfikacji Wysyłki (GSIN) to numer, który jest przyznawany przez

Bezpośrednie przesyłanie informacji - dokumentów handlowych w formie elektronicznych komunikatów pomiędzy różnymi partnerami: dostawcami, producentami, odbiorcami oraz bankami - realizuje system

Do funkcji związanych z potransakcyjną dystrybucją zalicza się