Pytanie 1

Jaką metodę organizacji produkcji wykorzystano do stworzenia modelu sukni damskiej w pracowni wzorcowej?

Wynik: 28/40 punktów (70,0%)

Wymagane minimum: 20 punktów (50%)

Jaką metodę organizacji produkcji wykorzystano do stworzenia modelu sukni damskiej w pracowni wzorcowej?

Jakie przenośne urządzenie nadaje się do wycinania elementów o prostych konturach z materiału o grubości do 70 mm?

Jakim urządzeniem można oznaczyć miejsce naszycia kieszeni na przodach koszul ułożonych w nakładzie jednozabiegowo?

Co oznacza symbol Xl w kontekście punktu pomiarowego?

Jaką metodę obróbki parowo-cieplnej należy zastosować przy prasowaniu męskiej marynarki wełnianej, aby pozbyć się nadmiernego połysku?

Jakie rozwiązanie można wdrożyć w celu ograniczenia strat związanych z resztkami tkanin?

Stare, wełniane resztki tkanin mogą być poddane karbonizacji, a następnie przetworzone na włókna

Jakie procesy obróbki cieplnej są stosowane w trakcie technologicznej obróbki elementów odzieży?

System komputerowy do przygotowywania produkcji w krojowni służy do

Ilustracja przedstawia różne wykończenia podkrojów szyi w letnich damskich strojach, które wskazują na dominujący trend, jakim jest

Wskaż rodzaj organizacji produkcji odzieży, w którym efektywność pracy zespołu zależy od najmniej wydajnego pracownika?

Która z poniższych operacji obejmuje zabiegi jednorodne?

Który z wymienionych dokumentów wchodzących w skład dokumentacji technicznej jest fundamentem do tworzenia tabel wymiarów dla innych planowanych rozmiarów odzieży?

Firmy odzieżowe oferujące swoje produkty w hipermarketach odpowiadają na wymagania konsumentów, którzy zwracają uwagę między innymi na

Model dystrybucji, który polega na wykorzystaniu licznych pośredników do sprzedaży produktów codziennego użytku, nosi nazwę

Dla jakich tkanin można ułożyć największą liczbę warstw w nakładzie?

Zastąpienie połączeń nitkowych realizowanych na maszynach do fastrygowania połączeniami za pomocą kleju to technika

Do wycinania części odzieży z materiałów podzielonych na sekcje najczęściej wykorzystuje się

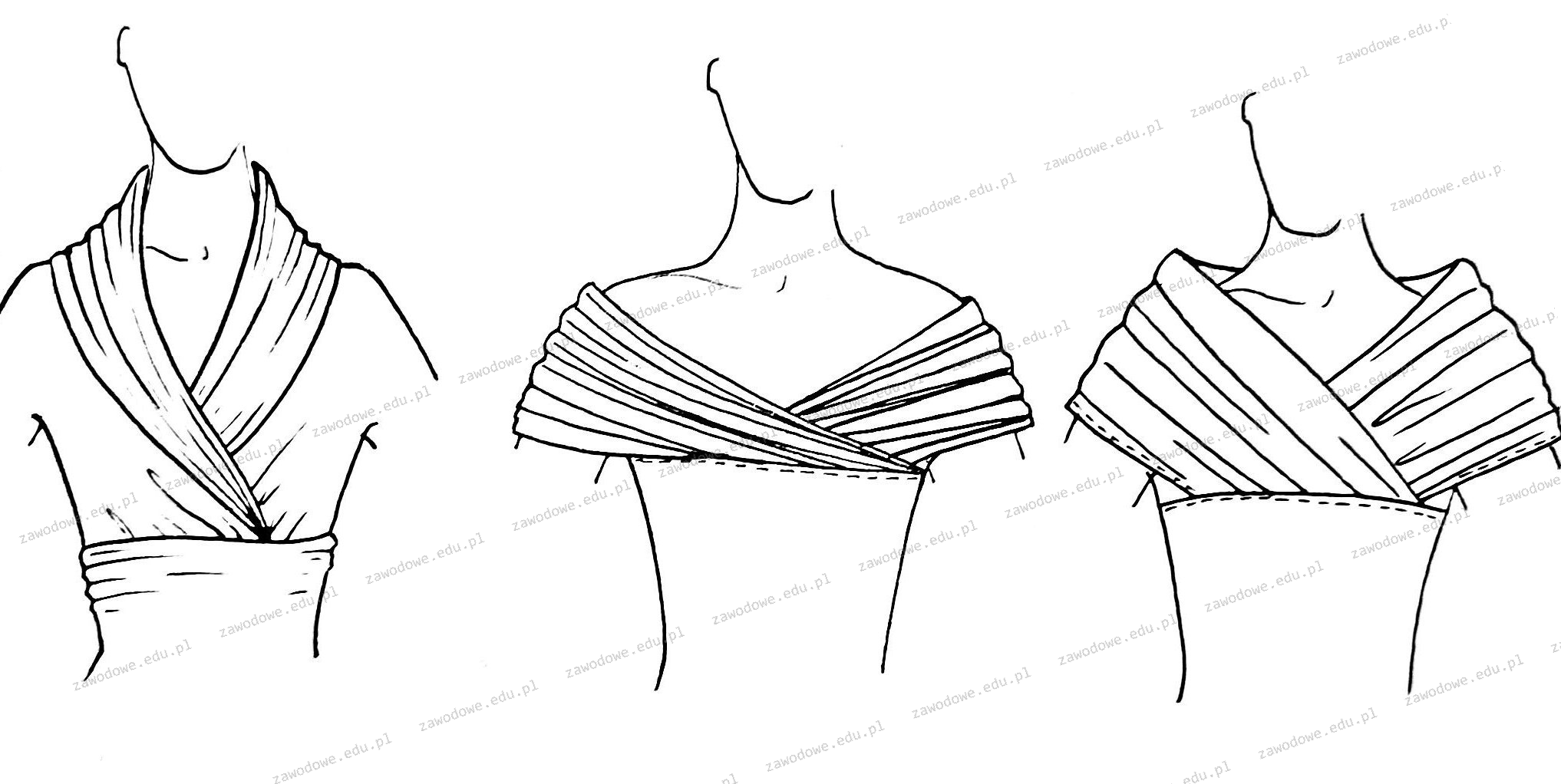

Na schemacie instruktażowym ukazane są

Ocena jakości finalnego produktu obejmuje weryfikację

Jaką maszynę do szycia powinno się wykorzystać do wykończenia dolnej części spódnicy przy użyciu ściegu niewidocznego?

Odzież sportową skierowaną do młodzieży należy przede wszystkim promować

Który układ szablonów będzie ekonomicznie uzasadniony przy szyciu 200 egzemplarzy sukienek dla dziewczynek w trzech rozmiarach z tkaniny pokazanej na ilustracji?

Przeprowadzenie kontroli organoleptycznej materiałów w belach przed ich rozkrojem ma na celu między innymi określenie

W jakich okolicznościach powinno się prasować spódnicę wykonaną z wełny?

Na którym schemacie obróbki technologicznej pokazano sposób realizacji wyrobu odzieżowego lub jego części?

Na metkach przypinanych do tekstyliów zawarta jest informacja między innymi o

Jakiej czynności nie dokonuje się podczas układania szablonów na materiale według wzorca i obrysowywania ich krawędzi na materiale?

Jakie wymagania powinien spełniać magazyn z gotowymi produktami?

Do defektów produkcyjnych można zaliczyć źle dobraną

Cechy charakterystyczne systemu to liniowy układ stanowisk oraz dostarczanie kompletu wykrojów jednej sztuki wyrobu na pierwsze stanowisko?

Jaką maszynę do szycia powinno się wykorzystywać do obrębów w podkoszulkach wykonanych z bawełnianej dzianiny?

Urządzenie pokazane na rysunku znajduje zastosowanie

Jakiego typu kontrola może być wykorzystana w procesie szycia odzieży w zakładach z organizacją produkcji potokowej z synchronizowanymi zespołami obróbczo-szywającymi oraz synchro?

Wskaż, które z poniżej opisanych działań w krojowni są przedstawione w odpowiedniej kolejności technologicznej?

Jaki wzór na tkaninach jest typowy dla stylu dziewczęcego oraz damskiego w okresie wiosna-lato?

Cechami charakterystycznymi włókien są termoplastyczność, skłonność do elektryzowania się oraz tendencja do mechacenia?

W dokumentacji technicznej odzieży opisano konstrukcję oraz metodę realizacji z podziałem na

Na ilość wykorzystanego materiału odzieżowego wpływ mają

System organizacji wytwarzania odzieży, który charakteryzuje się między innymi: wyspecjalizowanymi stanowiskami pracy, ustaloną rytmicznością oraz ciągłością produkcji, to system