Pytanie 1

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Wynik: 22/40 punktów (55,0%)

Wymagane minimum: 20 punktów (50%)

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Kiedy producent samodzielnie, na własny koszt i ryzyko, zajmuje się dystrybucją i sprzedażą swoich produktów do ostatecznych nabywców, mamy do czynienia z rodzajem kanału dystrybucji

W sytuacji, gdy jeden producent produkuje określony zestaw artykułów, który nie jest w stanie zaspokoić wszystkich potrzeb klientów, rolą dystrybucji jest zrekompensowanie braku

Brak magazynów w łańcuchu dostaw może prowadzić do wydatków

Znak umieszczony na samochodzie przeznaczonym do transportu towarów niebezpiecznych oznacza, że transportowane materiały są

Na terminal kontenerowy transportem kolejowym dostarczono 16 kontenerów. Jaki będzie całkowity koszt manipulacji* i składowania tych kontenerów na terminalu przez 16 dni?

| Cennik usług świadczonych przez Terminal Kontenerowy | ||

| Usługa | Stawka [zł] | Jednostka |

| Załadunek lub wyładunek ładunku z/do kontenera | 180,00 | kontener |

| Przeniesienie kontenera: | kontener | |

| 1. statek – plac lub odwrotnie | 84,00 | |

| 2. plac – wagon lub odwrotnie | 85,00 | |

| 3. plac – środek transportu drogowego lub odwrotnie | 81,00 | kontener |

| Składowanie kontenerów: 6-dniowy okres składowania kontenerów pustych i pełnych wliczony do stawki przeładunkowej. Po w/w okresie obowiązuje opłata w wysokości: 6,00 zł/kontener na dzień | ||

Podane w tabeli elementy infrastruktury punktowej są charakterystyczne dla

|

|

Ładunek, który nie jest zabezpieczony, pozostaje w spoczynku, jeśli siła na niego działająca jest

System informatyczny wspierający zarządzanie procesami produkcyjnymi, który opiera się na filozofii i zasadach strategii Just In Time, to

Opakowanie właściwie dopasowane do wyrobu powinno chronić oraz zabezpieczać go przed uszkodzeniami mechanicznymi, które obejmują między innymi

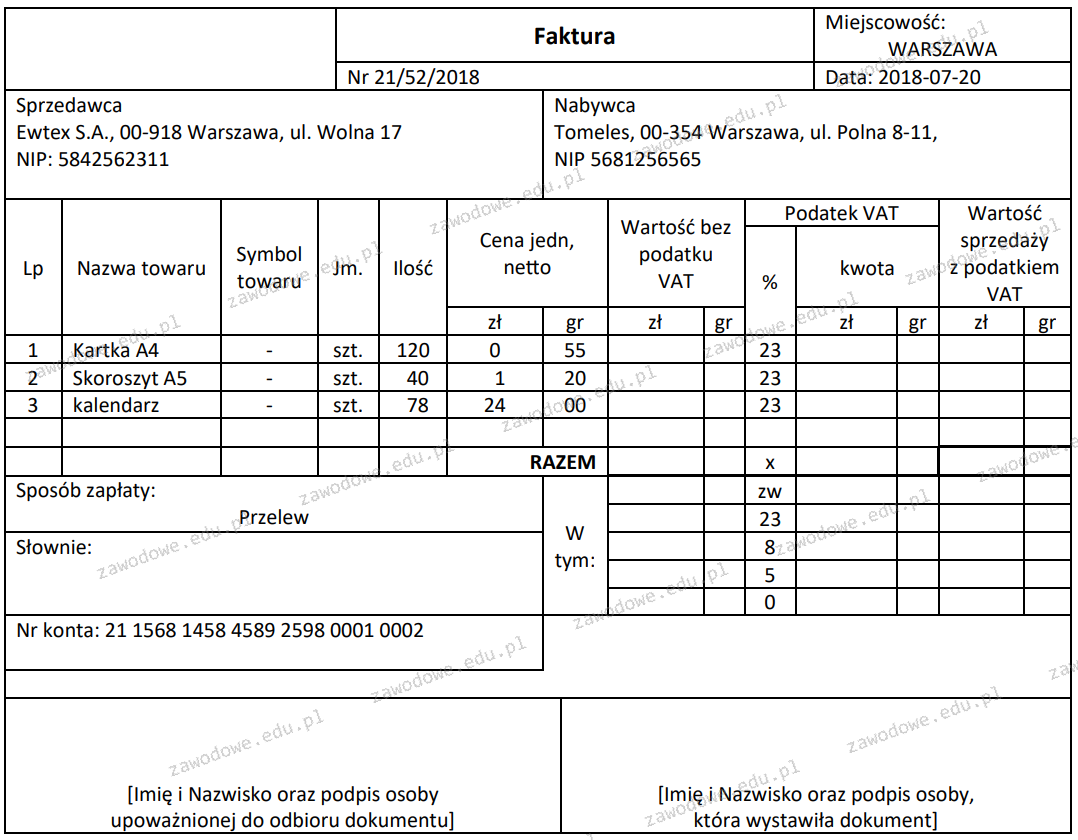

Wartość brutto sprzedanych towarów zgodnie z przedstawioną fakturą wynosi

System RFID do automatycznej identyfikacji rozpoznaje ładunki przy użyciu metod

Jakie wydatki niematerialne są związane z funkcjonowaniem magazynu?

Ustal koszty magazynowania na jednostkę zapasu na podstawie danych z tabeli.

| Koszty wynajmu magazynu | 100 000 zł/rok |

| Koszty robocizny własnej | 80 000 zł/rok |

| Amortyzacja sprzętu technicznego | 20 000 zł/rok |

| Ilość zapasów w magazynie | 2 000 000 szt./rok |

Przedstawiony piktogram informuje, że mamy do czynienia z materiałem

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Proces związany z lokalizowaniem zamówionych produktów w magazynie oraz ich przygotowaniem do wysyłki nazywa się

Jeżeli na opakowaniu umieszczono zamieszczony znak graficzny, oznacza to, że dany produkt należy chronić przed

Kluczowym składnikiem efektywności transportu kombinowanego jest

Jaką roczną wydajność ma magazyn o łącznej powierzchni 1 800 m2, z czego 70% to przestrzeń składowa, przy założeniu normy składowania wynoszącej 320 kg/m2 oraz rotacji towarów na poziomie 12 razy rocznie?

Jeśli zapas transportowy wynosi 50 szt., zapas zarezerwowany 70 szt., a zapas w magazynie 100 szt., to jaki jest zapas dostępny?

Jakie argumenty sugerują konieczność zastosowania metody maksymalnej dostawy przy ustalaniu rozmiaru zamówienia?

Wewnątrz zakładu odbywa się transport, który obejmuje przemieszczanie, pakowanie oraz składowanie materiałów w różnych formach.

Która zasada organizacji procesu wytwarzania polega na wytwarzaniu tej samej liczby produktów w jednakowych odstępach czasowych?

Wyznacz optymalną wielkość dostawy, biorąc pod uwagę planowany roczny popyt na poziomie 40 000 sztuk, koszt realizacji jednego zamówienia wynoszący 500,00 zł, cenę jednostkową równą 100,00 zł oraz wskaźnik rocznego kosztu utrzymania zapasów wynoszący 0,1.

Ile miejsc pracy trzeba zorganizować, aby w ciągu 30 minut wyprodukować 25% z 600 sztuk komponentów, jeśli czas produkcji jednego komponentu wynosi 1 minutę?

Część zmienna każdego zapasu w magazynie, która jest systematycznie wykorzystywana i uzupełniana przez następne dostawy, określa się mianem zapasu

Ewidencjonowanie przekazania surowców z magazynu do działu produkcji odbywa się za pomocą dokumentu

Średni miesięczny popyt na artykuły biurowe wynosi 80 sztuk. W pierwszym tygodniu wyniósł 20 sztuk, natomiast w trzecim tygodniu osiągnął 120 sztuk. Jakie są wskaźniki sezonowości dla pierwszego i trzeciego tygodnia?

W przedsiębiorstwie, stan zapasów informacyjnych definiuje

W tabeli przedstawiono koszty poszczególnych czynności logistycznych poniesione przez centrum logistyczne w I kwartale 2005 roku. Jeżeli przedsiębiorstwo na II kwartał zaplanuje wzrost wszystkich pozycji kosztów o 10%, to ich wartość całkowita wyniesie

| Okres | Koszty fizycznego przepływu w mln zł | Koszty zapasu w mln zł | Koszty procesów informatycznych w mln zł |

|---|---|---|---|

| I kwartał | 500 | 300 | 200 |

Do funkcji logistyki w obszarze dystrybucji przed dokonaniem transakcji nie zalicza się

Aby magazyn mógł skutecznie pełnić swoje podstawowe zadanie, jakim jest przechowywanie zapasów, najwięcej miejsca powinno zajmować

Zasada, zgodnie z którą ostatnie miejsce otrzymuje harmonogram dostarczania gotowych produktów do klientów, a artykuły do wytworzenia są pobierane z wcześniejszych miejsc, definiuje system zarządzania przepływem materiałów?

Koszty związane z tworzeniem zapasów określamy jako wydatki

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Wydatki związane z amortyzacją lub wynajmem budynków magazynowych to wydatki

Zlecanie usług transportowych zewnętrznemu operatorowi oznacza

Zgodnie z zasadą efektywnego gospodarowania odpadami, firma zajmująca się logistyką w branży meblarskiej podjęła działania mające na celu

W magazynie towarów spożywczych ustalono limit ubytków naturalnych na poziomie 0,2% wartości rocznego obrotu. Na podstawie danych o wartości obrotu w 2017 r. określ kwotę niedoboru mieszczącego się w granicach normy ubytków naturalnych.

| Wartość obrotu w roku | styczeń - marzec | kwiecień - czerwiec | lipiec - wrzesień | październik - grudzień |

|---|---|---|---|---|

| 2016 r. | 58 000,00 zł | 75 000,00 zł | 125 000,00 zł | 135 000,00 zł |

| 2017 r. | 62 000,00 zł | 77 000,00 zł | 130 000,00 zł | 135 500,00 zł |