Pytanie 1

W procesie transportu w magazynach wózki kolebowe, które są naładowane, stosuje się do przesuwania

Wynik: 21/40 punktów (52,5%)

Wymagane minimum: 20 punktów (50%)

W procesie transportu w magazynach wózki kolebowe, które są naładowane, stosuje się do przesuwania

System zarządzania zapasami oparty na poziomie informacyjnym polega na składaniu zamówień, gdy wolny zapas osiąga wartość

Gospodarstwo rolne otrzymało zamówienie na skompletowanie 4 t truskawek. Owoce mają być pakowane w pojemniki po 0,5 kg, a następnie w drewniane skrzynki zgodnie z załączonym rysunkiem. Ile skrzynek potrzeba do przygotowania otrzymanego zamówienia?

Na podstawie danych zawartych w tabelach ustal, na który dzień należy zaplanować złożenie zamówienia na cukier.

| Przedmiot dostawy | Czas realizacji zamówienia [dzień] |

|---|---|

| Tłuszcz roślinny | 5 |

| Cukier | 3 |

| Polewa kakaowa | 4 |

| Mąka pszenna | 2 |

| Styczeń | 09 styczeń | 10 styczeń | 11 styczeń | 12 styczeń | 13 styczeń | 16 styczeń | 17 styczeń | 18 styczeń |

|---|---|---|---|---|---|---|---|---|

| Tłuszcz roślinny [l] | ||||||||

| Planowana dostawa | 100 | |||||||

| Planowane zamówienie | ||||||||

| Cukier [kg] | ||||||||

| Planowana dostawa | 200 | |||||||

| Planowane zamówienie | ||||||||

| Polewa kakaowa [l] | ||||||||

| Planowana dostawa | 100 | |||||||

| Planowane zamówienie | ||||||||

| Mąka pszenna [kg] | ||||||||

| Planowana dostawa | 300 | |||||||

| Planowane zamówienie | ||||||||

Wyznacz wskaźnik poziomu obsługi klienta, zakładając, że w magazynie zarejestrowano łączną ilość wydań na poziomie 20 000 sztuk, z czego: liczba prawidłowych wydań wyniosła 18 000 sztuk, a liczba błędnych wydań to 2 000 sztuk?

Korozję mogące występować w przypadku materiałów opisuje

Aktywności magazynu, które obejmują sortowanie, grupowanie, pakowanie oraz etykietowanie towarów według wymagań klienta, to realizacja usługi

Przedsiębiorstwo ustaliło kryteria doboru dostawców, przypisując im odpowiednie wagi: jakość - waga 0,6; cena - waga 0,4. Na podstawie danych zamieszczonych w tabeli oceń, z którym dostawcą przedsiębiorstwo powinno nawiązać współpracę, jeżeli oceny dostawców w ramach kryteriów są od 1 do 4 (1 - ocena najgorsza, 4 - ocena najlepsza).

| Dostawca | Wyszczególnienie |

|---|---|

| A. | Jakość: II gatunek Cena: 2,80 zł |

| B. | Jakość: I gatunek Cena: 3,00 zł |

| C. | Jakość: III gatunek Cena: 2,00 zł |

| D. | Jakość: IV gatunek Cena: 1,90 zł |

Mrożone warzywa mogą być przechowywane w magazynie przez kilka miesięcy, jeśli znajdują się w odpowiednim zakresie temperatur

Ile należy zapłacić firmie transportowej TRANS za przewóz 24 palet na trasie 180 km?

| Cennik firmy transportowej TRANS | |

|---|---|

| Ilości palet szt. | Cena zł/km |

| 1 ÷ 10 | 3,50 |

| 11 ÷ 20 | 4,20 |

| 21 ÷ 32 | 4,50 |

Przedstawiony znak oznacza kierunek

W systemie numeracji używanym w GS1, numer SSCC składa się z:

Jakie są całkowite wydatki logistyczne firmy przy założeniu, że:

- koszty pracy oraz wykorzystania czynników produkcji wynoszą 1 000 zł

- wydatki finansowe są równe 350 zł

- straty nadzwyczajne wynoszą 210 zł?

Wykorzystanie regałów przejezdnych torowych w obszarze składowania umożliwia zredukowanie nadmiaru

Jaki kanał dystrybucji wykorzystuje firma, gdy pomiędzy producentem a klientem występuje jedynie jeden pośrednik?

Jaką maksymalną liczbę warstw ładunku o wymiarach 400 x 500 x 100 mm (dł. x szer. x wys.) i wadze 40 kg można ułożyć na palecie EUR o wymiarach 1200 x 800 x 144 mm i wadze 25 kg, biorąc pod uwagę, że maksymalna wysokość pjł. nie może wynosić więcej niż 1000 mm, a masa brutto pjł. to 800 kg, przy tym opakowań nie należy obracać?

MRP I odnosi się do planowania

Odpady z plastiku należy wrzucać do pojemników w kolorze

Skrót, który odnosi się do systemu informacyjnego wspierającego procesy związane z rozmieszczaniem towarów w magazynach oraz zarządzaniem tymi magazynami, to

Na rysunku przedstawiono

Do naturalnych cech określających zasady przechowywania zapasów zaliczamy

Podmioty ekonomiczne, które mają na celu zunifikowanie różnych usług logistycznych w jednym miejscu, przejmując część działań realizowanych przez macierzyste jednostki przedsiębiorstw - klientów, to

Jaki jest przeciętny roczny koszt utrzymania 1 m2 powierzchni magazynowej, jeżeli całkowite wydatki na magazynowanie przez 12 miesięcy wynoszą 400 000,00 zł, a powierzchnia magazynu to 500 m2?

Specjalistyczna funkcja w magazynie, która polega na łączeniu produktów pochodzących z różnych zakładów w przesyłki według zamówień klientów, to

Która forma działalności firmy umożliwia klientowi wpływanie na końcowy produkt dzięki możliwości wyboru różnych elementów wyrobu oraz ich dowolnej konfiguracji?

System lokalizacji towarów w magazynie, który zakłada umieszczanie najczęściej pobieranych artykułów w bliskiej odległości od strefy wydań, natomiast pozycje asortymentowe rzadko pobierane są umieszczane dalej w strefie składowania, odpowiada kryterium

W magazynie, w którym wykorzystuje się wózki podnośnikowe, materiały zamawiane w największych ilościach powinny być rozsądnie rozmieszczone na regałach na

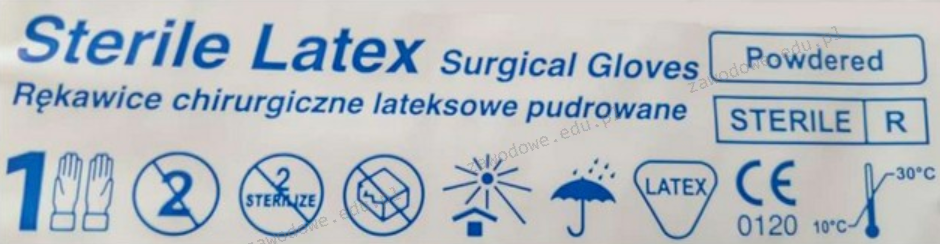

Na ilustracji jest przedstawiony fragment opakowania rękawic chirurgicznych. W którym magazynie można przechowywać rękawice uwzględniając piktogramy przedstawione na opakowaniu?

| Magazyn | Rodzaj magazynu | Nr magazynu | Temperatura w magazynie |

|---|---|---|---|

| A. | otwarty | 1 | uzależniona od warunków atmosferycznych |

| B. | zamknięty | 2 | +16°C |

| C. | zamknięty | 3 | -10°C |

| D. | półotwarty | 4 | uzależniona od warunków atmosferycznych |

System, który wykorzystuje technologię głosową oraz informatyczny system magazynowy do realizacji kompletacji zamówień, to

Przedstawiony znak oznacza

Identyfikatory GS1 pozwalają na odróżnianie produktów, miejsc oraz innych obiektów występujących

W magazynie znajduje się 120 zgrzewek wody gazowanej, a zapas zabezpieczający wynosi 10 zgrzewek. W drodze do magazynu znajduje się dostawa 4 paletowych jednostek ładunkowych, z których każda zawiera 100 zgrzewek. Oblicz całkowitą ilość zapasu wody gazowanej w zgrzewkach.

Jaką kwotę należy zapłacić spedytorowi morskiemu w przypadku, gdy obsłuży on 2 kontenery 40' oraz 3 kontenery 20', przy stawce 100 USD/TEU (20-stopowa jednostka przeliczeniowa)?

W formularzu WZ wydanym przez hurtownię w kontekście przekazania towarów nabywcy w polu "przeznaczenie" powinno się zamieścić

Zbiór działań organizacyjnych, wykonawczych oraz handlowych mających na celu transport ładunków z miejsc nadania do miejsc odbioru przy użyciu odpowiednich środków transportowych, to

Ile beczek o pojemności 280 litrów powinno się wykorzystać dla klienta, który zamówił 27 930 litrów oleju, gdy każda beczka będzie napełniona w 95%?

W ramach struktury zapasów możemy wyróżnić różne rodzaje zapasów

Jeśli liczba zamówień zrealizowanych w terminie rośnie, to procentowy wskaźnik zamówień zrealizowanych z opóźnieniem

Jakie dane zawiera kod kreskowy EAN-8?

Na podstawie danych zawartych w tabeli oblicz udział procentowy odpadów przemysłowych w stosunku do wszystkich zebranych odpadów.

| Zestawienie informacji o zebranych odpadach | |

|---|---|

| Rodzaj odpadu | Wielkość odpadów [t] |

| Rolnicze | 1 560 |

| Komunalne | 980 |

| Przemysłowe | 4 800 |

| Niebezpieczne | 660 |

| RAZEM | 8 000 |